استیل استنلس آستنیتی آلیاژ 300

- آلیاژ 300

- آلیاژ 301

- آلیاژ 302

- آلیاژ 303

- آلیاژ 304

- آلیاژ 304H

- آلیاژ 304L

- آلیاژ 309

- آلیاژ 310

- آلیاژ 310S

- آلیاژ 316

- آلیاژ 317L

- آلیاژ 317LMN

- آلیاژ 321

- آلیاژ 330

- آلیاژ 334

- آلیاژ309

- استیل آلیاژ 300

- استیل استنلس

- استیل استنلس چیست

- انواع استیل

- قیمت استیل

- قیمت پروفیل

- قیمت پروفیل استیل

- قیمت لوله

- قیمت لوله استیل

- قیمت ورق

- قیمت ورق استیل

- قیمت ورق نسوز

- ورق استیل

- ورق استیل چیست

- ورق نسوز

استیل استنلس آستنیتی

استیل آلیاژ 300

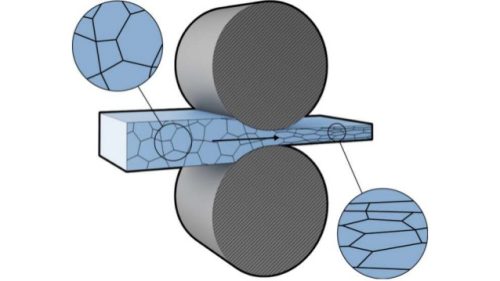

آلیاژ سری 300 به عنوان آستینتی شناخته می شود. و فقط با روش های سرد قابل سخت شدن هستند. این آلیاژهای استیل استنلس دارای کروم ( 18 تا 30 درصد) و نیکل (6 تا 20 درصد) به عنوان مهمترین ترکیبات آلیاژی می باشد. نوع 304 از پرکاربردترین نوع استیل استنلس می باشد. و در برابر خوردگی مقاومت دارد. و مقاومت خود را در دمای بالا حفظ می کند و نگهداری آن آسان است. آلیاژ 300 در ورق, لوله و محصولات ساختاری از جنس استیل استنلس ثبت می شود. (جهت مطالعه بیشتر به استیل استنلس مراجعه نمایید)

محصولات آلیاژ 300

- پلیت استیل استنلس : پلیت ساده, پلیت طرح دار

- ورق استیل استنلس : ورق صیقلی, ورق پانچ, ورق مسطح و بزرگ

- چهارپهلو و میله استیل استنلس : میلگرد, میله مربع, شش ضلعی, نورد تخت, اوریب کردن لبه ها, نیم دایره

- ساختار استیل استنلس : دایره, پایه نا برابر, کانال, تیر, قوطی مربع (پروفیل مربع) , لوله, قوطی مستطیل (پروفیل مستطیل) (جهت خرید و بررسی به قیمت پروفیل استیل مراجعه نمایید)

- لوله استیل استنلس : لوله بدون درز, لوله جوش داده شده, تیوب بدون درز, تیوب جوش داده شده (جهت خرید و بررسی به قیمت لوله استیل مراجعه نمایید)

میلگرد استیل

کاربردهای مشترک

سری 300 از آلیاژهای نیکل و کروم می باشد.که دارای 15 درصد کربن و 16 درصد کروم می باشد, و نیکل عنصر آلیاژی مهمی می باشد. و باعث ایجاد مقاومت در برابر خوردگی بالا و سهولت در ساخت را شامل می باشد. استیل استنلس دارای طیف گسترده ای از خواص مکانیکی می باشد که می تواند دماهای مختلفی را تحمل کند.

آلیاژهای آستینتی بیشترین استفاده از استیل استنلس را دارد.

آلیاژهای استیل استنلس در موارد زیر استفاده می شود:

- خودرو سازی

- صنعت هوافضا

- ساخت و ساز ساختمان

مزایای استیل 300

محصولات استیل استنلس از درجه های مقاوم در برابر حرارت می باشد.

از جمله آلیاژهای 309, 310H, 310S, 310, 309H, 309S, 330 مقاوم در درجه حرارت بالا و در ساخت ورق, میله و لوله کاربرد دارد. (جهت مطالعه بیشتر به ورق استیل چیست مراجعه نمایید)

- خواص مقاوم در برابر خوردگی بالا

- خواص غیر مغناطیسی دارد

- ضد خش می باشد.

- بسیاری از گزینه های پرداخت و مورب و غیره می باشد.

انواع استیل آلیاژ 300

- استیل آلیاژ 301

- استیل آلیاژ 302

- استیل آلیاژ 303

- استیل آلیاژ 304

- استیل آلیاژ 304L

- استیل آلیاژ 304H

- استیل آلیاژ 309

- استیل آلیاژ 309S

- استیل آلیاژ 310

- استیل آلیاژ 310S

- استیل آلیاژ 310H

- استیل آلیاژ 316

- استیل آلیاژ 316L

- استیل آلیاژ 317L

- استیل آلیاژ 317LMN

- استیل آلیاژ 321

- استیل آلیاژ 321H

- استیل آلیاژ 330

- استیل آلیاژ 334

- استیل آلیاژ 347

- استیل آلیاژ 347H

استیل آلیاژ 301

استیل استنلس 301 در ورق و سیم پیچ مورد استفاده قرار می گیرد.

مشخصات عمومی این آلیاژ 301

استیل استنلس 301 معمولا با مقاومت در برابر خوردگی و کربن بالا برای کار در سرما با انواع دماها سازگار است. این آلیاژ در انواع مختلف موجود می باشد:

- ¼ سخت

- ½ سخت

- خیلی سخت

کاربرد آلیاژ 301

استحکام بالا و دوام در مقابل خوردگی عالی, باعث شده که آلیاژ 301 در انواع مصارف تنوع بالایی داشته باشد.

- قطعات ساختاری هواپیما

قطعات هواپیما

- بدنه تریلی

بدنه تریلی

- ظروف

- زواره هایی در معماری و وسایل نقلیه

- محصولات زهکشی سقف

- تسمه های نقاله

- انواع کاربردهای صنعتی

مقاومت در برابر خوردگی

- مقاومت خورندگی خوب در شرایط ملایم و دمای محیط

- دوام در محیط های شیمیایی در فضای باز, در محیط دریایی و در صنعت کاربرد دارد.

- حساس به کاربید در هنگام جوشکاری که استفاده از آن کاربرد را محدود می کند.

- مقاومت آلیاژ 301 مشابه 304 می باشد.

مقاومت در برابر حرارت

- می توان بدون مقیاس بندی حداکثر تا دمای 871 درجه سانتیگراد را تحمل می کند.

- حداکثر تا دمای 788 درجه سانتیگراد می تواند در معرض دما قرار بگیرد.

- دارای افزایش وزن اکسیداسیون 10 میلی گرم می باشد.

حرارت درمانی

- درمان محلول (آنیل سازی) در دمای 1010- 1120 درجه سانتیگراد گرم شده و سریع خنک می شود.

- برای باز پخت از محدوده حرارتی کمی استفاده می شود.

- این آلیاژ با عملیات حرارتی سخت نمی شود.

کار سرد

- با نورد سرد با سرعت خیلی بالا سخت می شود و با ساخت ورق رول مقاومت بسیار بالایی دارد.

- به دلیل سرعت بالای سخت شدن کار, کار با این آلیاژ نسبت به سایر استیل استنلس ها دشوار تر است.

- استنلس آستینتی بر اثر فرآیندی دچار کرنش شده و دچار تغییر شکل جزئی می شود و به استنلس مارتنزیتی تبدیل می شود.

- در هنگام عملیات کار سرد هنوز هم شکل پذیری بالایی دارد. آن هم به دلیل رسوبات باقیمانده می باشد.

- آلیاژ 301 هنگام نورد سرد بسیار مغناطیسی می شود.

جوشکاری

- برای به حداکثر مقاومت در مقابل خوردگی باید آنیل شود.

- مواد در منطقه جوش در اثر گرما از بین می رود.

- بازپخت و پس از جوشکاری هر دو باعث از بین رفتن مقاومت بالا ناشی از نورد سرد قبلی می شود.

- از جوشکاری نقطه ای معمولا در آلیاژ 301 نورد سرد استفاده می کنند.

خواص شیمیایی

آلیاژ |

کروم |

نیکل |

کربن |

سیلیکون |

منگنز |

فسفر |

سولفور |

نیتروژن |

301 |

18 – 16 |

6 – 8 |

0.15 |

1.00 |

2.0 |

0.045 |

0.030 |

0.10 |

خواص مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد در 0.2% |

کشیدگی % در 50 میلیمتر |

1/4 سخت (301) |

125 |

75 |

25 |

1/2 سخت (301) |

150 |

110 |

18 |

خیلی سخت (301) |

185 |

140 |

9 |

خواص فیزیکی

تراکم |

ضریب انبساط حرارتی |

مقاومت الکتریکی |

رسانای گرمایی |

محدوده ذوب |

|||||||

0.29 |

در 68 – 100 درجه سانتیگراد |

در 68 تا 500 درجه سانتیگراد |

در 68 تا 787 درجه سانتیگراد |

در 0 درجه سانتیگراد |

در 100 درجه سانتیگراد |

در 200 درجه سانتیگراد |

در 400 درجه سانیتگراد |

در 600 درجه سانتیگراد |

در 800 درجه سانتیگراد |

در 68 – 100 درجه سانتیگراد |

2550 – 1421 درجه سانتیگراد |

9.2 |

10.4 |

10.9 |

28.3 |

30.7 |

33.8 |

39.4 |

43.7 |

47.6 |

9.4 |

||

استیل آلیاژ 302

آلیاژ 302 نسبت به 304 کربن بالاتر دارد. به صورت نواری و مفتولی وجود دارد. این آلیاژ دارای 18 درصد کروم و 8 درصد نیکل می باشد. که بیشترین استفاده در خانواده استیل استنلس را دارد.

این آلیاژ یک درجه سخت و قابل انعطاف است که مقاومت به خوردگی خوبی دارد این آلیاژ غیر مغناطیسی بوده و با عملیات حرارتی قابل سخت شدن نیست. این آلیاژ در سهولت ساخت و شکل پذیری بالایی برخوردار است.

اگر چه بسیاری از برنامه ها به دلیل پیشرفت فن آوری ذوب در دسترس و هزینه تغییر یافته است. آلیاژ 302 هنوز در صنایع مختلفی مورد استفاده قرار می گیرد. مانند:

- پرسکاری

پرسکاری آلیاژ 302

- بخش چرخان

- فرم کاری

فرم کاری آلیاژ302

- ساخت انواع واشر, فنر, کابل, تور سیمی

- صنایع غذایی و آشامیدنی

صنایع نوشیدنی

- فشار حاوی برنامه های کاربردی

- برنامه های بهداشتی یا برودتی

صنایع برودتی

برخی از نمونه محصولات به طور جزئی یا کاملا با ۳۰۲ ساخته می شود:

- مخلوط کن

مخلوط کن

- باجه شمارنده

- ظروف غذا خوری

ظرف غذاخوری

- ماشین ظرفشویی

ماشین ظرفشویی

- یخچال

یخچال

- ماشین لباسشویی

- مقاوم در مقابل خوردگی

- مقاومت مفید در برابر خوردگی در طیف وسیعی از محیط های اکسیدی متوسط است.

- از 18 تا 19 در صد کروم در این آلیاژ وجود دارد دربرابر محیط های اکسیدی مانند اسید نیتریک رقیق مقاومت می کند.

- مقاوم در برابر اسیدهای آلی نسبتا تهاجمی مانند استیک و اسیدهای احیا کننده مانند فسفر.

- 9 تا ۱۱ درصد نیکل موجود در این آلیاژ مقاومت در برابر کاهش متوسط محیط را فراهم می کند.

قابلیت ساخت

سرعت کم و تغذیه زیاد بر تمایل سخت شدن غلبه می کند.

با توجه به تراشه های صمغی توصیه می شود که از تراشه شکن ها در همه ابزارها استفاده شود.

قابلیت جوشکاری

به بهترین وجه می توان با مقاومت یا ( روش های همجوشی محافظت شده ) جوشکاری کرد.

باز پخت پس از جوشکاری کاربید کروم را حل می کند و برای حداکثر مقاومت در برابر حمله بین دانه ای توصیه می شود.

چکش کاری گرم

گرمایش یکنواخت تا 1150 درجه سانتی گراد امکان پذیرفتن, شکست و هدایت موفقیت آمیز را فراهم می کند.

عمل پخت در دمای 1010 تا 1121 درجه سانتیگراد با خنک سازی سریع انجام می شود تا از رسوب کاربیدهای کروم جلوگیری شود.

زیر 927 درجه سانتیگراد کار نکنید.

چکش کاری سرد

سختی این ماده را به طرز چشمگیری افزایش می دهد با این حال کاملا شکل پذیر و به راحتی کشیده و چرخانده می شود.

باعث مغناطیسی شدن آلیاژ 302 می شود.

باز پخت پس از ساخت برای حفظ حداکثر مقاومت در برابر خوردگی و شرایط غیر مغناطیسی ضروری است.

مشخصات شیمیایی

آلیاژ |

کربن |

منگنز |

فسفر |

سولفور |

سیلیکون |

کروم |

نیکل |

آلومینیوم |

302 |

0.15 |

2 |

0.045 |

0.03 |

0.75 |

17 تا 19 |

8 تا 10 |

0.1 |

مشخصات مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی |

302 |

75 |

30 |

40 |

90 |

مشخصات فیزیکی

آلیاژ |

تراکم |

رسانای گرمایی |

مقاومت الکتریکی |

مدول الاستیسیته |

ضریب انبساط حرارتی |

302 |

0.285 در 20 درجه سانتیگراد |

9.4 در 100 درجه سانتیگراد |

72.0 در 21 درجه سانتیگراد |

28 |

9.6 در 0 تا 100 درجه سانتیگراد |

استیل آلیاژ 303

استیل استنلس 303 غالبا در مصارفی چون ساخت پلیت, میلگرد, میله مربع, میله شش ضلعی, تسمه استفاده می شود.

آلیاژ 303 آستینتی و غیر مغناطیسی بوده و با عملیات حرارتی قابل سخت شدن نیست. و دارای 18 درصد کروم و 8 درصد نیکل می باشد.

آلیاژ 303 به دلیل وجود سولفور در ترکیب استیل استنلس خواص مکانیکی و دوام در برابر خوردگی بالایی دارد به همین منظور برای بهبود روند تراشکاری طراحی شده است.این آلیاژ در جنس خود از سریعترین ماشینکاری برخوردار است. با این حال افزودن سولفور مقاومت در خوردگی 303 را به زیر 304 کاهش می دهد. مانند سایر آلیاژهای آستینتی, آلیاژ 303 مقاومت بسیار خوبی دارد. سولفور این موضوع را کمی کاهش می دهد.

کاربرد آلیاژ 303

آلیاژ 303 اغلب در مصارفی استفاده می شود که نیاز به تراش سنگین قطعات دارد. شامل :

- مهره و بولت

مهره و بولت آلیاژ 303

- اتصالات هواپیما

اتصالات هواپیما

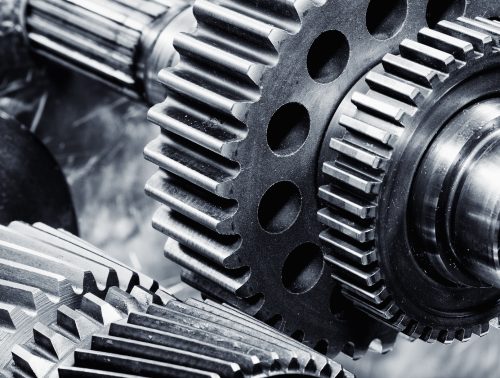

- چرخ دنده

چرخ دنده

- پیچ

- میله

- اجزای تابلو برق

اجزای تابلو برق

- بوش

بوش آلیاژ303

مقاومت در برابر خوردگی

- مقاومت خوبی در برابر جوهای خورنده دارد, اما به طور قابل توجهی کمتر از آلیاژ 304 می باشد.

- هنگامی که سولفور اضافی برای بهبود تراشکاری به این آلیاژ اضافه می گردد غالبا مقاومت در برابر خوردگی را کاهش می دهد

- در اکثر محیط های خورنده آلیاژ 303 با سایر آلیاژهای اصلاح نشده قابل مقایسه است.

- نباید در معرض رطوبت قرار بگیرد. و در محیط های دریایی باعث خوردگی سریع می شود و به زنگ زدگی تمایل پیدا می کند.

- مانند سایر استیل استنلس آستینتی در محیط های بالای 60 درجه سانتیگراد ترک می خورد.

مقاومت در برابر حرارت

- در دمای حداکثر 927 درجه سانتیگراد در برابر اکسیداسیون مقاومت خوبی دارد.

- استفاده مداوم در دمای بالاتر از 760 درجه سانتی گراد معمولا امکان ندارد توصیه می شود به دلیل بارش کاربید منجربه پوسته پوسته شدن نامنظم شود.

- محتوا کربن کم ندارد در نتیجه در برابر حساسیت آسیب پذیر است.

مشخصات جوشکاری

- به طور کلی توصیه نمی شود اما ممکن است به سختی جوش داده شود.

- ممکن است با الکترود آلیاژی 310 جوش داده شود.

- برای حل مجدد کاربیدهای رسوبی باید بعد از جوشکاری آنیل شود.

قابلیت ماشین کاری

- سرعت بالای ماشینکاری را می توان در شرایط بازپخت با سختی حدود 200 تا 240 برینل بدست آورد.

- برای جلوگیری از ایجاد لعاب باید آن را با درجه کم در دقیقه تراش داد و از قطعات سنگین تری استفاده کرد.

خواص شیمیایی

آلیاژ |

کروم |

نیکل |

کربن |

سیلیکون |

منگنز |

فسفر |

سولفور |

مولیبدن |

آهن |

303 |

17 تا 19 |

10 تا 8 |

0.15 |

1 |

2 |

0.2 |

0.15 |

0.75 |

به میزان لازم |

خواص مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی |

303 |

75 |

30 |

35 |

228 |

استیل آلیاژ 304

استیل استنلس ۳۰۴ در محصولاتی چون ورق, پلیت, میلگرد, خاموت استفاده می شود.

خاموت

آلیاژ ۳۰۴ در مصارفی چون خانگی و تجاری مناسب می باشد.

مشخصات عمومی

آلیاژ 304 در سری 300 جزو استیل استنلس آستینتی هستند که شامل 18 درصد کروم و ۸ درصد نیکل می باشد.در این نوع حداکثر کربن 0.07 درصد کربن وجود دارد.

این استاندارد معمولا در ساخت تابه و ابزارهای پخت و پز کاربرد دارد. آلیاژ 304 پرکاربردترین آلیاژ در مصارف خانگی و تجاری می باشد. (جهت مطالعه بیشتر به استیل استنلس آستینتی آلیاژ 304 مراجعه نمایید)

آلیاژ 304 مقاومت خوبی در برابر خوردگی نشان می دهد و دارای سهولت بالایی در ساخت و شکل پذیری فوق العاده ای دارد. استیل استنلس آستنیتی در تمام فرآیندهای جوشکاری ذوب و پایداری دارد.

کاربرد استیل 304

استیل استنلس 304 در طیف گسترده ای از مصارف خانگی و تجاری استفاده می شود شامل :

- صندلی آشپزخانه, سینک ظرفشویی, روشویی, وسایل و لوازم خانگی

سینک ظرفشویی

- ظروف شیمیایی, حمل و نقل

- پردازش تجهیزات مواد غذایی, بویژه نوشیدنی ها و فرآوری شیر

- مبدل های حرارتی

- تزئینات و قالب های معماری

الگوهای معماری

- صفحات جوش داده شده برای استخراج معادن, معادل و فیلتراسیون آب

- استفاده ساختاری از خودرو و هوافضا

- مهره, پیچ, و سایر اتصال دهنده در محیط های دریایی

- مصالح ساختمانی در ساختمان های بزرگ

- صنعت رنگرزی

رنگرزی

مقاومت در برابر خوردگی

- مقاومت در برابر اسید های آلی تهاجمی متوسط به دلیل دارا بودن 9 تا 11 درصد نیکل

- دوام در برابر خوردگی در محیط های اکسید کننده به دلیل دارا بودن 19 تا 18 درصد کروم

- عموما تمام آلیاژهای 304, 304L, 304H در محیط های خورنده به طور یکنواخت عمل می کند.

مقاومت در برابر حرارت

- در صورت مهم بودن مقاومت در برابر خوردگی در برابر آب استفاده مداوم از 304 در محدوده دمایی 426 – 860 درجه سانتیگراد توصیه نمی شود.

- مقاوم در برابر اکسیداسیون از 871 تا 921 درجه سانتیگراد به طور متناوب به خوبی عمل می کند.

مشخصات شیمیایی

آلیاژ |

کربن |

منگنز |

سیلیسیم |

فسفر |

سولفور |

کروم |

نیکل |

304 |

0.07 |

2.0 |

0.75 |

0.045 |

0.03 |

18 تا 20 |

8 تا 10.5 |

مشخصات مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی ( Brinell ) |

سختی ( Rockwell ) |

304 |

75 |

30 |

40 |

201 |

92 |

مشخصات فیزیکی

تراکم |

رسانای گرمایی |

مقاومت الکتریکی |

مدول الاستیسیته |

ضریب انبساط حرارتی |

گرمای خاص |

محدوده ذوب |

0.285 در 20 درجه سانتیگراد |

9.4 در 100 درجه سانتیگراد |

28.3 در 20 درجه سانتیگراد |

28 |

9.4 در 0 تا 100 |

0.1200 در 100 درجه سانتیگراد |

1371 تا 1421 |

استیل آلیاژ 304L

استیل استنلس 304L غالبا برای محصولاتی چون ورق, پلیت, میلگرد و لوله کاربرد. و به طور ایده آل برای مصارف خانگی و تجاری مناسب است.

پلیت آلیاژ 304 L

مشخصات عمومی

استیل استنلس 304L آستینتی بوده و دارای 18 درصد کروم 8 درصد نیکل می باشد. این آلیاژ دارای 0.030 کربن می باشد. معمولا در ابزارهای تابه و پخت وپز و مصارف خانگی و تجاری استفاده می شود.

کاربرد استیل آلیاژ 304L

استیل استنلس 304L در مصارف مختلفی کاربرد دارد شامل :

- پردازش تجهیزات مواد غذایی, بویژه نوشیدنی ها و فرآوری شیر

- صندلی آشپزخانه, سینک ظرفشویی, روشویی, وسایل و لوازم خانگی

روشویی استیل

- ظروف شیمیایی, حمل و نقل

- مبدل های حرارتی

مبدل های حرارتی

- تزئینات و قالب های معماری

- صفحات جوش داده شده برای استخراج معادن و فیلتراسیون آب

- استفاده ساختاری از خودرو و هوافضا

- مهره, پیچ, و سایر اتصال دهنده در محیط های دریایی

محیط های دریایی

- مصالح ساختمانی در ساختمان های بزرگ

- صنعت رنگرزی

مقاومت در برابر خوردگی

- مقاوم در برابر خوردگی در محیط های اکسید کننده

- دوام در برابر اسید های آلی تهاجمی متوسط به دلیل دارا بودن 9 تا 11 درصد نیکل

- مقاومت در برابر خوردگی در محیط های اکسید کننده به دلیل دارا بودن 19 تا 18 درصد کروم

- در بعضی مواقع آلیاژ 304L از خوردگی کمتری نسبت به آلیاژ 304 که کربن بالاتری دارد بر خوردار می باشد.

- آلیاژ 304L در محیط های خورنده کاربرد دارد.

مقاومت در برابر حرارت

- مقاومت در برابر اکسیداسیون از 871 تا 921 درجه سانتیگراد به طور متناوب به خوبی عمل می کند.

- در صورت مهم بودن دوام در برابر خوردگی در برابر آب استفاده مداوم از 304 در محدوده دمایی 426 – 860 درجه سانتیگراد توصیه نمی شود.

- استیل 304L در برابر رسوب کاربید مقاومت بالایی دارد و می توان در محدوده دمایی فوق گرم استفاده کرد.

مشخصات جوشکاری

هنگام جوشکاری مقاطع نازک عملیات جوشکاری عالی انجام می شود و باز پخت پس از جوشکاری نیازی نیست.

عملیات جوشکاری

دو نکته مهم در تولید اتصالات جوشکاری استیل استنلس :

- حفظ مقاومت به خوردگی

- اجتناب از ترک خوردن

پردازش – نورد گرم

- برای کوره قالب گیری یکنواختی گرما را به 1148 تا 1260 درجه سانتیگراد باید رساند.

- قالب گیری زیر دمای 926 درجه سانتیگراد انجام نمی گیرد.

- کوره قالب گیری بدون خطر ترک خوردگی با هوا خنک می شود.

پردازش – نورد سرد

- ساختار آستنیتی اجازه می دهد بدون باز پخت و واسطه عمیق تر شود و غالبا برای ساخت سینک ظرفشویی و ظروف تو خالی چون قابلمه کاربرد دارد.

- این آلیاژ به سرعت سخت می شود, برای از بین بردن استرس های ایجاد شده در شکل گیری یا چرخش, قطعات باید در اسرع وقت کاملا بازپخت و از استرس برداشته شود.

قابلیت ساخت

استفاده از تراشه های قابل انعطاف و رشته ای توصیه می شود زیرا به عنوان فنر استفاده می شود. این استیل به سرعت سخت می شود و باید برای ابزارهای تیز و سخت استفاده شود. زیرا لایه سخت کاری شده حاصل از عبور قبلی برش می باشد.

مشخصات شیمیایی

آلیاژ |

کربن |

منگنز |

سیلیکون |

فسفر |

سولفور |

کروم |

نیکل |

نیتروژن |

304L |

0.03 |

2 |

0.75 |

0.045 |

0.03 |

18 تا 20 |

8 تا 12 |

0.10 |

مشخصات مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی ( Brinell ) |

سختی ( Rockwell ) |

304L |

70 |

25 |

40 |

201 |

92 |

مشخصات فیزیکی

تراکم |

رسانای گرمایی |

مقاومت الکتریکی |

مدول الاستیسیته |

ضریب انبساط حرارتی |

گرمای خالص |

محدوده ذوب |

0.285 در 20 درجه سانتیگراد |

9.4 در 100 درجه سانتیگراد |

28.3 در 20 درجه سانتیگراد |

28 |

9.4 در 0 تا 100 درجه سانتیگراد |

0.1200 در 0 تا 100 درجه سانتیگراد |

1371 تا 1421 درجه سانتیگراد |

استیل آلیاژ 304H

آلیاژ 304H غالبا در ساخت پلیت, میلگرد, تسمه و محصولات لوله ای کاربرد بسزایی دارد.

محصولات لوله آلیاژ 304H

مشخصات عمومی

آلیاژ 304H از نوع آستینتی استیل استنلس بوده و دارای 18 درصد کروم و 8 درصد نیکل و 0.08 درصد کربن می باشد. استاندارد این آلیاژ غالبا در ساخت تابع ها و ابزارهای پخت و پز کاربرد فراوانی دارد.

آلیاژ 304H یکی ازپر کاربردترین آلیاژ در خانواده استیل می باشد. و بیشترین کاربرد را در طیف گسترده ای از مصارف خانگی و تجاری دارد و مقاومت بسیار خوبی در برابر خوردگی دارد. دارای سهولت ساخت بالا, شکل پذیری فوق العاده و مقاومت فوق العاده ای دارد. آلیاژ آستنیتی به عنوان جوشکاری ترین آلیاژ در نظر گرفته می شود و تمام فرآیندهای جوشکاری فیوژن, جوش با مقاومتی حاصل می شود. با توجه به میزان کربن کنترل شده از 0.04 تا 0.10 می باشد که با قرار گرفتن بالاتر از 426 درجه سانتیگراد مقاومت دمایی بالایی را تحمل می کند. آلیاژ 304H همچنین قدرت خزش کوتاه مدت و بلند مدت بیشتری نسبت به 304 در دمای بالاتر از 500 درجه سانتیگراد دارد و نسبت به آلیاژ 304 در برابر حساسیت مقاوم تر است.

کاربردهای آلیاژ 304H

آلیاژ 304H غالبا به عنوان ماده ساختاری تا حدود 815 درجه سانتیگراد استفاده می شود. برخی از کاربردهای این آلیاژ شامل موارد زیر می باشد:

- بیشتر در پالایشگاه های نفت استفاده می شود.

- دیگهای بخار

دیگهای بخار

- مبدل های حرارتی

- کندانسور

- خطوط لوله

خطوط لوله

- برج خنک کننده

برج خنک کننده

- اگزوزهای بخار

اگزوزهای بخار

- نیروگاه های تولید برق

نیروگاه های تولید برق

- ترکیبی از کود گیاهی و شیمیایی می باشد.

کود گیاهی و شیمیایی

مقاومت در برابر حرارت

- مقاومت در برابر اکسیداسیون خوب در خدمات متناوب تا 870 درجه سانتیگراد و در خدمات مداوم تا 920 درجه سانتیگراد.

- در صورت مهم بودن مقاومت به خوردگی آب و استفاده مداوم از آلیاژ 304 در محدوده 425 – 860 درجه سانتیگراد توصیه نمی شود.

- آلیاژ 304H در دمای بالا مقاومت بیشتری دارد بنابراین اغلب برای کاربردهای سازه ای و تحت فشار در دمای بالاتر از 500 درجه سانتیگراد و تا حدود 800 درجه سانتیگراد استفاده می شود.

- آلیاژ 304H در محدوده دمایی 425 – 860 درجه سانتیگراد حساس می شود. و برای کاربرد در دمای بالا مشکلی ندارد, اما منجر به کاهش دوام در برابر خوردگی با آب می شود

مقاومت در برابر خوردگی

- دوام در برابر خوردگی در محیط های اکسید کننده نتیجه کروم 18 تا 19 درصدی است که آلیاژ 304 شامل آن می باشد.

- مقاوم به خوردگی اسیدهای آلی با تهاجم متوسط نتیجه 9 تا 11 درصد نیکل می باشد که آلیاژ 304 شامل آن می باشد.

- در بعضی مواقع آلیاژ 304L ممکن است از خوردگی کمتری نسبت به آلیاژ کربن بالاتر 304 باشد. در غیر این صورت ممکن است آلیاژهای 304, 304L و 304H در عملکرد یکنواخت در محیط های خورنده باشد.

مشخصات جوشکاری

- به راحتی توسط اکثر فرآیندهای استاندارد جوش داده می شود.

- ممکن است لازم باشد بعد از جوشکاری پخته شود.

- باز پخت کمک می کند تا دوام در برابر خوردگی که توسط حساسیت از بین رفته بازگردد.

پردازش و نورد گرم

- میزان حرارت توصیه شده برای این آلیاژ از 900 تا 1150 درجه سانتیگراد می باشد.

- مواد باید در دمای 1037 درجه سانتیگراد پخته شود.

- مواد باید با آب خاموش شده یا سریع خنک شود.

پردازش و نورد سرد

- آلیاژ کاملا شکل پذیر است و به راحتی تشکیل می شود.

- به افزایش مقاومت و سختی آلیاژ کمک می کند.

- ممکن است آلیاژ کمی مغناطیسی باقی بماند.

ماشینکاری

- در هنگام تغییر شکل در معرض سخت شدن قرار می گیرد.

ماشینکاری

- منوط به شکستن تراشه می باشد.

- بهترین نتایج حاصل از سرعت کمتر, خوراک سنگین تر و روغن کاری خوب و ابزار دقیق می باشد.

خواص شیمیایی

آلیاژ |

کروم |

نیکل |

کربن |

سیلیکون |

منگنز |

فسفر |

سولفور |

نیتروژن |

304H |

18 تا 20 |

8 تا 10.5 |

0.04 تا 0.10 |

0.75 |

2 |

0.045 |

0.03 |

0.1 |

خواص مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی برینل |

سختی راکول |

304H |

75 |

30 |

40 |

201 |

92 |

استیل آلیاژ 309 و 309S

استیل استنلس 309 و 309S در ساخت ورق, ورق کویل, پلیت, میلگرد, میله تخت فرآوری شده و محصولات لوله ای استفاده می شود. در دمای بالا کاربرد دارد, از جمله قطعات کوره, تسمه نقاله, غلتک, قطعات مشعل, تکیه گاه های نسوز, آسترهای اجاق گاز, فن, آویزهای لوله ای, سبد و سینی برای نگهداری قطعات کوچک, ظروف اسیدهای غلیظ گرم, آمونیاک و دی اکسید سولفور و استیک گرم و اسید سیتریک. (جهت خرید و بررسی به قیمت ورق نسوز مراجعه نمایید)

مشخصات عمومی

آلیاژهای 309 و 309S از استیل استنلس کروم – نیکلی آستینتی هستند که اغلب برای کاربردهای دمای بالاتر استفاده می شوند.

به دلیل محتوای زیاد کروم و نیکل آلیاژهای 309 و 309S بسیار مقاوم در برابر خوردگی هستند. دارای مقاومت برجسته در برابر اکسیداسیون و دوام در برابر حرارت عالی در حالی که قدرت خوبی را در اتاق و دمای بالا ارائه می دهد. تنها تفاوت معنی دار بین 309 و 309S محتوای کربن است. آلیاژ 309S پارای ترکیب کربن بسیار کمتری است که باعث کاهش کاربید و بهبود قابلیت جوشکاری می شود.

کاربرد آلیاژ 309 و 309S

آلیاژهای 309 و 309S منحصرا برای استحکام در برابر اکسیداسیون در دمای بالا استفاده می شوند. مقاومت در برابر درجه حرارت بالا بسیار عالی همراه با مقاومت آنها در برابر تغییر شکل خزش و حمله به محیط زیست. برخی از مثالها شامل هستند اما محدود نمی شوند :

- عناصر گرمایش

- قطعات هواپیما و موتور جت

قطعات هواپیما و موتور جت

- مبدل های حرارتی

- محصولات ضد عفونی کننده کربنی

- تجهیزات حمل و نقل نوشیدنی ها

تجهیزات حمل و نقل نوشیدنی ها

- آسترهای کوره ای

- دیواره های دیگ بخار

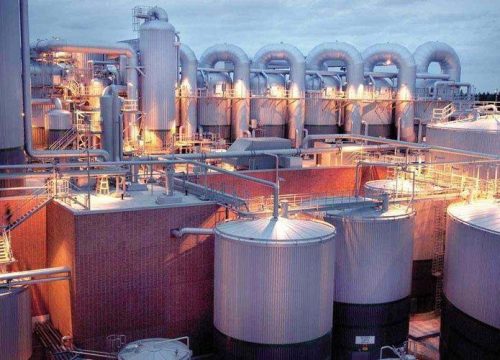

- تجهیزات تصفیه و فرآوری مواد شیمیایی

تجهیزات تصفیه

- قطعات اگزوز خودکار

قطعات اگزوز خودکار

مقاومت در برابر خوردگی

- مقاومت در برابر خوردگی عالی ایجاد می کند.

- دوام بیشتری در برابر جوهای دریایی نسبت به آلیاژ 304 دارد.

- اغلب در دماهای بالاتر استفاده می شود تا از مقاوم به اکسیداسیون آنها استفاده شود.

- مقاومت بالایی در برابر نوشیدنی هایی که سولفیت دارند.

- به طور کلی آلیاژهای مقاوم در برابر حرارت در نظر گرفته می شود.

- دمای مقیاس پذیر برای تخریب تقریبا 2000 می باشد.

- مقاومت مقیاس پذیر خوب مداوم و متناوب می باشد.

خوردگی در دمای بالا

آلیاژ 309 در بیشتر شرایط در برابر خوردگی دمای بالا مقاومت می کند و دمای کار به شرح زیر است:

- شرایط اکسید کردن (حداکثر مقدار سولفور 2 گرم در متر مکعب می باشد)

- خدمات مستمر (1050 درجه سانتیگراد)

- اوج دما (1100 درجه سانتیگراد)

- شرایط اکسید کردن ( حداکثر سولفور بیشتر از 2 گرم در متر مکعب)

- حداکثر دما ( 950 درجه سانتیگراد)

- فشار اکسیژن کم ( حداکثر مقدار سولفور 2 گرم در متر مکعب)

- حداکثر دما ( 1000 درجه سانتیگراد)

- اتمسفرهای نیتریک کننده یا کربنی

- حداکثر دمای ( 850 تا 950 ) درجه سانتیگراد

عملکرد این آلیاژ به خوبی آلیاژ 600 یا 800 می باشد در کاهش, نیترید کردن یا فشار هوای دفع کننده کمکی نمی کند اما استیل استنلس در برابر حرارت بهتر عمل می کند.

حرارت درمانی

- از طریق عملیات حرارتی سخت نمی شود زیرا فقط در دمای اتاق از آستنیت تشکیل شده است.

- مقاومت در برابر کشش و عملکرد بالاتر می تواند از طریق سردکاری به دست آید با بازپخت کامل پیروی نمی کند در دماهای بالاتر آلیاژها پایدار نیستند.

- خاصیت خزش می تواند در سردکاری در دمای بالاتر تاثیر منفی بگذارد.

تولید آلیاژهای 309 و 309S

- این آلیاژ به راحتی رول, نشان دار و قابل طراحی است.

- این آلیاژ معمولا برای کاهش سختی و افزایش شکل پذیری به بازپخت نیاز دارد.

قابلیت جوشکاری

- به طور کلی آلیاژ آستینتی استیل استنلس قابل جوش می باشد.

- در کل آلیاژهای آستینتی 304 و 304L دارای قابلیت جوش پذیری بالایی دارند.

- برای جبران ضریب انبساط حرارت بالا و جلوگیری از تاب و اعوجاج توجه ویژه ای لازم است.

خاصیت شیمیایی

آلیاژ |

کربن |

منگنز |

سیلیکون |

فسفر |

سولفور |

کروم |

نیکل |

309 |

0.2 |

2 |

0.75 |

0.045 |

0.03 |

22 – 24 |

12 – 15 |

309H |

0.1 – 0.04 |

2 |

0.75 |

0.045 |

0.03 |

22 – 24 |

12 – 15 |

خاصیت مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی بریل |

309H |

40 |

30 |

40 |

217 |

استیل آلیاژ 310S

استیل استنلس 310S برای ساخت میله تخت فرآوری شده استفاده می شود. به طور ایده آل برای مصارفی که درجه حرارت بالا مانند عملیات حرارتی و تجهیزات پردازش شیمیایی می شود مناسب است.

مشخصات عمومی

استیل استنلس آلیاژ 310 آستینتی می باشد و ويژگی های عالی دارد که شامل درجه حرارت بالا با شکل پذیری و قابلیت جوشکاری خوب می باشد. این ماده معمولا برای کاربردهایی که درجه حرارت بالا استفاده می شود زیرا محتوای بالای کروم و نیکل آن دوام در برابر خوردگی را ایجاد می کند. مقاومت عالی در برابر اکسیداسیون و مقاومت برتر در دمای حداکثر 1148 درجه سانتیگراد را دارد.

به دلیل دارا بودن مقدار زیاد کروم و نیکل در اکثر محیط ها از استیل استنلس 304 یا 309 برتر می باشد. مقاوم در برابر خوردگی, از جمله قطعات کوره مانند تسمه های نقاله, غلتک, قطعات مشعل, تکیه گاه های نسوز, تکیه گاه و آسترهای اجاق گاز, فن, آویزهای لوله ای و سبدها و سینی ها برای نگهداری قطعات کوچک, صنعت فرآیند شیمیایی حاوی اسید های غلیظ گرم, آمونیاک و دی اکسید سولفور در صنایع غذایی مورد استفاده قرار می گیرد.

کاربرد آلیاژ 310

استیل استنلس آلیاژی بالاتر را دارد که به طور کلی دارای مقاومت عالی در دمای بالا و مقاومت برجسته در برابر تغییر شکل خزش و حمله محیطی دارد. بنابراین آلیاژ 310 در صنایعی مانند عملیات حرارتی و فرآوری شیمیایی به طور گسترده ای مورد استفاده قرار می گیرد برخی از نمونه ها شامل:

- قطعات کوره

- قطعات روغن سوز

- مبدل های حرارتی

- سیم و الکترودهای پرکننده جوشکاری

الکترود جوشکاری

- پوشش های آنیل

- لوله های احتراق

- ورق های جعبه آتش

استیل استنلس آلیاژ 310 برای ساخت پلیت مقاومت بالایی در برابر خوردگی و قرار گرفتن در معرض گرما حتی در سخت ترین محیط ها را دارد.

مقاومت در برابر خوردگی

- استحکام در برابر خوردگی عالی را ایجاد می کند.

- محتوای بالای کروم دوام به خوردگی در برابر آب را فراهم می کند.

- دوام عالی در دمای نرمال و همچنین مقاومت خوبی در برابر فشار اکسید کننده و کربن کننده را دارد.

مقاومت در برابر حرارت

- استحکام خوبی در برابر اکسیداسیون متناوب در هوا در دمای 1040 درجه سانتیگراد و خدمات مداوم در دمای 1150 می باشد

- دوام خوب در برابر خستگی حرارتی و گرم شدن حلقوی دارد.

- به طور گسترده ای در محیطی که گاز دی اکسید سولفور در دمای بالا می باشد استفاده می شود.

- در صورت نیاز مقاومت در مقابل خوردگی در برابر آب و استفاده مداوم در دمای 425 – 860 درجه سانتیگراد به دلیل وجود کاربید توصیه نمی شود.

- عموما در دماهایی که حدود 800 تا 900 درجه سانتیگراد شروع می شوند استفاده می شود. بالاتر از درجه حرارت آلیاژ 304H , 321 می باشد.

تولید آلیاژ 310

- به دلیل درجه حرارت بالا و محیط های خورنده معمولا در صنایع

- فرآوری مورد استفاده قرار می گیرد.

- اغلب در ساختار پیچیده استفاده می شود.

- این آلیاژ به راحتی رول, نشان دار و قابل طراحی است.

- از آنجا که کار با آلیاژ 310 سخت است عملیات شکل دهی شدید باید توسط بازپخت انجام شود.

قابلیت جوشکاری

- استیل استنلس به طور کلی قابل جوش در نظر گرفته شده است.

- به طور کلی دارای قابلیت جوش پذیری مانند آلیاژ 304 را دارد.

- برای جبران ضریب انبساط حرارتی بالاتر برای جلوگیری از تاب و اعوجاج توجه ویژه ای لازم است.

خاصیت شیمیایی

آلیاژ |

کروم |

نیکل |

کربن |

سیلیکون |

منگنز |

فسفر |

سولفور |

مولیبدن |

مس |

310 |

24 – 26 |

19 – 22 |

0.25 |

0.75 |

2 |

0.045 |

0.030 |

0.75 |

0.5 |

310S |

24 – 26 |

19 – 22 |

0.08 |

1 |

2 |

0.045 |

0.030 |

0.75 |

0.5 |

خاصیت مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی برینل |

سختی راکول |

310 / 310S |

40 |

30 |

40 |

217 |

95 |

استیل آلیاژ 310H

استیل استنلس 310H برای ساخت میله تخت فرآوری شده استفاده می شود. به طور ایده آل برای مصارفی که درجه حرارت بالا مانند عملیات حرارتی و تجهیزات پردازش شیمیایی مناسب است.

پردازش شیمیایی

مشخصات عمومی

آلیاژ 310H دارای محتوای کربن می باشد و پایین ترین درجه 310 می باشد. این باعث می شود 310H برای مصارفی که دمای بالا مهم است استفاده شود. این آلیاژ درخدمات متناوب دمای حداکثر 1040 درجه سانتیگراد و در خدمات مداوم 1150 درجه سانتیگراد مقاومت خوبی در برابر اکسیداسیون دارد. به طور گسترده ای در محیط هایی که گاز دی اکسید سولفور در دمای بالا وجود دارد استفاده می شود اما توصیه می شود که کاربید این آلیاژ نباید به طور مداوم در محدوده دمایی 825 – 425 درجه سانتیگراد استفاده شود.

کاربرد آلیاژ 310H

استیل استنلس 310H عمدتا در صنعت عملیات حرارتی و صنایع فرآیند شیمیایی استفاده می شود.

- فنس

- سینی ها

- سبد

- غلتک

- قطعات مشع

- آسترهای اجاق گاز

- آویزهای لوله ای

- تسمه های نقاله

- تکیه گاه های نسوز

- ظروف اسیدی, آمونیاک و دی اکسید سولفور

- صنایع فرآوری مواد غذایی استیک گرم و اسید سیتریک

- لنت و آستر دوزی

استیل استنلس 310H در ساخت نواز تخت فرآوری شده دوام عالی در برابر خوردگی و قرار گرفتن در معرض گرما و قرار گرفتن در سخت ترین محیط را دارد.

مقاومت در برابر خوردگی

- محتوای زیاد کروم برای افزایش دمای بالا همچنین دوام به خوردگی آب را دارد.

- در آلیاژ 310H در دمای بالا مقاومت خوبی در برابر محیط های اکسید کننده و کربوزینگ دارد.

مقاومت در برابر حرارت

- آلیاژ 310H مقاومت خوبی در برابر اکسیداسیون هوا در خدمات متناوب در دمای 1040 درجه سانتیگراد و در خدمات مداوم در دمای 1150 درجه سانتیگراد دارد.

- مقاومت خوبی در برابر خستگی حرارتی و گرم شدن حلقوی به طور گسترده ای دارد که در آن گاز دی اکسید سولفور در دمای بالا وجود دارد.

- استفاده مداوم در محدوده دمایی 860 – 425 درجه سانتیگراد دارد که به دلیل وجود کاربید توصیه نمی شود. اگر به دوام در برابر خوردگی نیاز باشد نوسان دمای بالا و پایین در این محدوده عملکرد خوبی دارد.

- مستعد ابتلا به شکنندگی فاز زیگما در محدوده دمایی 650 – 900 درجه سانتیگراد

- دمای 310H در محدوده 800 تا 900 درجه سانتیگراد شروع می شود که بالاتر از درجه حرارت آلیاژ 304H و 321 می باشد.

تولید آلیاژ 310H

- به دلیل درجه حرارت بالا و محیط های خورنده معمولا در صنایع فرآوری مورد استفاده قرار می گیرد.

- اغلب با ساختارهای پیچیده ساخته می شود.

- این آلیاژ به راحتی رول, نشان دار و قابل طراحی است.

- از آنجا که آلیاژ 310 کار را سخت می کند عملیات شکل دهی شدید باید توسط بازپخت انجام شود.

قابلیت جوشکاری

- استیل استنلس به طور کلی قابل جوش در نظر گرفته می شود.

- به طور کلی دارای قابلیت جوش پذیری برابر با آلیاژ304 و 304L را دارد.

- برای جبران ضریب انبساط حرارتی بالاتر برای جلوگیری از تاب و اعوجاج توجه ویژه ای لازم است.

خاصیت شیمیایی

آلیاژ |

آهن |

کروم |

نیکل |

منگنز |

سیلیکون |

فسفر |

کربن |

سولفور |

310H |

49.075 – 45.865 |

24 – 26 |

19 – 22 |

2 |

0.75 |

0.045 |

0.040 – 0.10 |

0.03 |

خاصیت مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

مدول الاستیسیته |

مدول برشی |

نسبت منظر |

ازدیاد طول در نقطه شکستن |

سختی راکول |

سختی برینل |

310H |

515 |

205 |

200 |

77 |

0.3 |

40% |

95 |

217 |

استیل آلیاژ 316 و 316L

غالبا آلیاژهای 316 و 316L در ورق و ورق سیم پیچ و پلیت و پلیت کوئل, محصولات ساختاری و لوله ای استفاده می شود. به طور کلی این درجه دارای دو گواهینامه است که با 316 و 316L مطابقت دارد. و دوام در برابر خوردگی بالایی از نوع 304 دارد و از مقاومت دمایی بالایی برخوردار می باشد.

مشخصات عمومی

آلیاژ 316 و 316L از نوع استیل آستینتی مولیبدن می باشد. میزان بالای نیکل و مولیبدن در این آلیاژ به ما این امکان را می دهد که خواص مقاومت در برابر خوردگی بهتر از آلیاژ 304 شود. به خصوص خوردگی در محیط کلرید, آلیاژ 316 و 316L کشش با درجه حرارت بالا را خیلی خوب تحمل می کند.

قدرت خزش و پارگی تنش, و شکل پذیری و قابلیت جوشکاری برجسته در آلیاژ 316L وجود دارد و 316L کم کربن تر از 316 می باشد و از حساسیت مصونیت دارد بنابراین این ماده اغلب در اجزای جوش داده شده سنگین استفاده می شود.

کاربرد آلیاژهای 316 و 316L

- تجهیزات آماده سازی غذا, به ویژه در محیط های کلرید

- پردازش مواد شیمیایی, تجهیزات

- نیمکت و تجهیزات آزمایشگاهی

نیمکت و تجهیزات آزمایشگاهی

- لاستیک, پلاستیک, ماشین آلات کاغذ و کاغذ

- تجهیزات کنترل آلودگی

تجهیزات کنترل آلودگی

- اتصالات قایق, پمپ های نظافت

- مبدل حرارتی

- صنایع دارویی و نساجی

صنایع دارویی

- کندانسور, اپراتور و مخازن

مقاومت در برابر خوردگی

- به دلیل افزایش میزان کروم و مولیبدن در محیط های جوی و بسیار خورده از آلیاژ304 مقاوم تر می باشد.

- خوردگی حفره ای و شکافی در محیط گرم کلراید و ترک خوردگی ناشی از تنش 50 درجه سانتیگراد صورت می گیرد.

- معمولا به عنوان استیل استنلس آلیاژ دریایی شناخته می شود اما در برابر آب گرم دریا مقاوم نیست.

مقاوم در برابر حرارت

- مقاومت در برابر اکسیداسیون خوب در خدمات متناوب تا 870 درجه سانتیگراد و در خدمات مداوم تا 925 درجه سانتیگراد.

- آلیاژ 316L در برابر بارندگی کاربید مقاومت بیشتری دارد.

مشخصات جوشکاری

- قابلیت جوشکاری بالا توسط همه روشهای هم جوشی استاندارد چه با فلزات پرکننده و چه بدون آن.

- مقاطع جوش داده شده سنگین در آلیاژ 316 برای حداکثر دوام در برابر خوردگی نیاز به باز پخت پس از جوشکاری دارد و برای آلیاژ 316L لازم نیست

حرارت درمانی

- محدوده دمای آنیل کردن بین 1038 تا 1149 می باشد.

- با عملیات حرارتی نمی توان سخت شد.

- برای جبران ضریب انبساط حرارتی بالاتر برای جلوگیری از تاب و اعوجاج توجه ویژه ای لازم است.

پردازش نورد گرم

- اکثر تولید کنندگان حداکثر دمای قالبگیری بین 1148 تا 1260 درجه سانتیگراد می باشد.

- زیر درجه حرارت 927 درجه سانتیگراد قالبگیری صورت نمی گیرد.

- دوام به خوردگی در صورتی حاصل می شود که قالبگیری ها بازپخت نهایی شوند.

پردازش نورد سرد

- انواع آلیاژهای 316 و 316L بسیار سخت و منعطف بوده و می تواند به راحتی سرد شوند مانند: رول, چرخش, سرما, رسم عمیق, خم و غیره

- برای از بین بردن تنش ها باید قطعات تشکیل شده به شدت سرد شده را دوباره بازپخت کرد.

ماشینکاری

- نوع آلیاژ 316 و 316L به دلیل مقاومت آن تا حدودی سخت تر از آلیاژ 304 می باشد.

- آلیاژ 316 و 316L برای ساخت قطعات ماشین آلات سخت و قوی هستند.

قطعات ماشین آلات

- تراشه شکن و دستگاه فرزنی توصیه می شود.

- تا حد امکان از ابزاری بزرگ و مقدار زیادی از مایع برش باید استفاده کرد.

- قطعات سنگین با سرعت کم نسبت به آلیاژ 316 ماشینکاری می شود.

خواص شیمیایی

آلیاژ |

کربن |

منگنز |

سیلیکون |

فسفر |

سولفور |

کروم |

مولیبدن |

نیکل |

نیتروژن |

316 |

0.08 |

2 |

0.75 |

0.045 |

0.03 |

16 – 18 |

3 – 2 |

10 – 14 |

0.1 |

316L |

0.03 |

2 |

0.75 |

0.045 |

0.03 |

16 – 18 |

3 – 2 |

10 – 14 |

0.01 |

خواص مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی برینل |

سختی راکول |

316 |

75 |

30 |

40 |

217 |

95 |

316L |

70 |

25 |

40 |

217 |

95 |

استیل آلیاژ 317L

استیل استنلس 317L برای ساخت پلیت, میلگرد, تسمه و محصولات لوله ای استفاده می شود.

تسمه آلیاژ 317L

مشخصات عمومی

آلیاژ 317L یک استیل استنلس کم کربن حاوی مولیبدن با افزایش افزودنی کروم و نیکل می باشد و مولیبدن برای استحکام به خوردگی بهتر و افزایش مقاومت در برابر حمله شیمیایی برای اسیدهای سولفوری, استیکی, فرمیک, سیتریک و تارتاریک اسید می باشد. به دلیل محتوای کم کربن 317L همچنین در هنگام جوشکاری و خزش بالاتر مقاومت در برابر حساسیت ایجاد می کند. استرس تا پارگی و مقاومت کششی در دمای بالا در حالت باز پخت غیر مغناطیسی بوده اما ممکن است پس از جوشکاری کمی مغناطیسی شود.

کاربرد آلیاژ 317L

آلیاژ 317L معمولا برای رسیدگی به مواد معدنی رنگی سولفور,مایعات خمیر, اسید, مخلوط استیله و نیترات, محلول های سفید کننده, ذغال سنگ و روغن و بسیاری از ترکیبات شیمیایی استفاده می شود. بعضی از کاربردها از آلیاژ 317L استفاده می کنند شامل موارد زیر می باشد:

- تجهیزات کار با کاغذ و خمیر کاغذ

- تجهیزات پردازش مواد شیمیایی و پتروشیمی

- کندانسورهای موجود در نیروگاههای تولید برق با سوخت های فسیلی و هسته ای

- تجهیزات پردازش مواد غذایی

پردازش مواد غذایی

- تجهیزات نساجی

تجهیزات نساجی

مقاومت در برابر خوردگی

- استحکام در برابر خوردگی بالا در محیط های دشوار از جمله طیف گسترده ای از مواد شیمیایی به ویژه در محیط های کلرید اسیدی نشان می دهد.

- دوام عالی در کاربردهایی که می خواهد آلودگی به حداقل برسد.

- محتوای کربن کم باعث می شود آلیاژ 317L در برابر خوردگی بین دانه ای بسیار مقاوم باشد.

- در هنگام تماس با اسیدهای فسفر, کلریدها, برمیدها و یدها مبارزه می کند.

مقاومت در برابر حرارت

- همه ی فولادهای کروم, نیکل و مولیبدن همه در برابر اکسیداسیون مقاومت عالی دارند.

- میزان کم مقیاس گذاری را رد جوهای معمولی بین دمای 871 تا 899 درجه سانتیگراد است.

مشخصات جوشکاری

تمام روشهای متداول همجوشی و مقاومت به استثنای جوشکاری, اکسی استیلن, موفقیت آمیز بوده است. برای جوشکاری باید از فلزات پرکننده یا فلزات آستینتی, کم کربن با محتوای مولیبدن بالا از نوع آلیاژ 317L یا فلز پرکننده با پایه نیکل با مقدار کروم و مولیبدن به مقدار کافی برای در برابر خوردگیقوی بوده و از نوع 317L استفاده می کنند.

ماشینکاری

- سرعت کم و تغذیه مداوم تمایل این آلیاژ به سخت شدن را به حداقل می رساند.

- این آلیاژ از 304 سخت تر بوده و استفاده از فرز زنی توصیه می شود.

خواص شیمیایی

آلیاژ |

کروم |

نیکل |

کربن |

سیلیکون |

منگنز |

فسفر |

سولفور |

مولیبدن |

317L |

20 – 18 |

15 – 11 |

0.035 |

0.75 |

2 |

0.04 |

0.03 |

4 – 3 |

خواص مکانیکی

آلیاژ |

مقاومت کششی |

قدرت عملکرد |

کشیدگی |

سختی برینل |

سختی راکول |

317L |

75 |

30 |

40 |

217 |

95 |

استیل آلیاژ 317LMN

استیل استنلس 317LMN برای ساخت پلیت و میله های مسطح استفاده می شود.

مشخصات عمومی

آلیاژ 317LMN استیل استنلسی دارای مولیبدن بالاتر می باشد که بیشتر با نیتروژن آلیاژ شده است به ویژه در افزایش استحکام به سوراخ شدن و خوردگی شکاف موثر است و همچنین دارای مقاومت عالی در برابر حمله شیمیایی می باشد. ترکیب کم کربن آن مقاومت در برابر حساسیت در جوشکاری را ایجاد می کند و نیتروژن اضافی در افزایش مقاومت آن نقش مهمی دارد.

آلیاژ 317LMN دارای بالاترین دوام به خوردگی در برابر آب در بین استیل استنلس را دارد و همچنین دارای خزش, تنش در برابر پارگی و مقاومت کششی در دمای بالاتر را دارد.

کاربرد آلیاژ 317LMN

مشابه آلیاژ 317LMN و 317L معمولا برای رسیدگی به سولفور و مشروبات الکلی, مواد رنگی اسیدی, محلول های سفید کننده, گازهای دودکش و بسیاری از ترکیبات شیمیایی, صنایعی که مرتبا از آلیاژ 317LMN استفاده می کنند عبارتند از:

- کاغذ و تفاله

- منسوجات

منسوجات آلیاژ 317LMN

- فرآوری مواد غذایی

پردازش مواد غذایی آلیاژ 317LMN

- تجهیزات پردازش

مقاومت در برابر خوردگی

- آلیاژ 317LMN همراه با 317L مقاومت بالایی در برابر خوردگی جوی و سایر نوع ملایم دارد. همراه با محلولهای اسیدهای سولفوریک, نسبت به استیل استنلس کروم و نیکل می باشد.

- مقاوم در برابر غلظت های اسید سولفوریک در دمای بالاتر از 49 درجه سانتیگراد.

- محتوای زیاد مولیبدن و نیکل به طور قابل توجهی حفره های کلرید و خوردگی شکاف را بهبود می بخشد.

- محتوای کم کربن باعث ایجاد حساسیت در برابر خوردگی بین گرانول هنگام جوشکاری و سایر فرآیندهای حرارتی می شود.

- دارای بالاترین مقاوم در برابر خوردگی آب در بین تمام فولادهای استیل استنلس را دارد.

مقاومت در برابر اکسیداسیون

- تمام استیل های استنلس کروم و نیکل و مولیبدن مقاومت بسیار خوبی در برابر اکسیداسیون دارد.

- در دمای حداکثر 871 تا 899 درجه سانتیگراد دارای مقیاس کم در جوهای معمولی دارد.

حرارت درمانی

- تمام فرآیندهای معمول گرم با این آلیاژ امکان پذیر است.

- حرارت دادن بین 1149 تا 1260 درجه سانتیگراد است.

- از رساندن دمای 926 درجه سانتیگراد خودداری فرمایید.

- با هیچگونه عملیات حرارتی غیر از محلول کامل نباید استرس را از بین برد.

- با عملیات حرارتی نمی توان سخت شد.

مشخصات جوشکاری

- با همه روش های معمول قابل جوشکاری است.

- به دلیل محدودیت کربن کم بارش کاربید در امتداد مرزهای جوشکاری شده به حداقل می رسد.

- استفاده از ماده پر کننده بیش از حد آلیاژی برای حفظ مقاومت در برابر خوردگی در شرایط پیشنهاد شده جوش داده می شود.

ماشینکاری

- کاملا سخت تر از فولاد

- برای غلبه بر تمایل به سخت شدن کار به خوراک سنگین و سرعت کم نیاز دارد.

خواص شیمیایی

| آلیاژ | کربن | منگنز | سیلیکون | فسفر | سولفور | کروم | مولیبدن | نیکل | نیتروژن |

| 317LMN | 0.035 | 2 | 0.75 | 0.045 | 0.03 | 17 – 20 | 4 – 5 | 13.5 – 17.5 | 0.1 – 0.2 |

خواص مکانیکی

| آلیاژ | مقاومت کششی | قدرت عملکرد | کشیدگی | سختی برینل | سختی راکول |

| 317LMN | 80 | 35 | 40 | 223 | 96 |

استیل آلیاژ 321 و 321H

استیل استنلس 321 غالبا برای مصارف ورق, ورق کویل, پلیت, میلگرد, تسمه و محصولات لوله ای استفاده می شود.

مصارف ورق آلیاژ 321 و 321H

مشخصات عمومی

آلیاژ 321 استیل استنلس تثبیت شده با تیتانیوم با در برابر خوردگی عمومی خوب مقاوم است. این مقاومت عالی در برابر خوردگی بین دانه ای پس از قرار گرفتن در معرض دما در محدوده 427 تا 816 درجه سانتیگراد کاربید کروم است. این آلیاژ در برابر اکسیداسیون تا 816 درجه سانتیگراد مقاومت می کند و دارای خواص خزش و پارگی تنش بالاتر از آلیاژهای 304 و 304L می باشد. همچنین دارای مقاومت بالا در دمای پایین است.

آلیاژ 321H دارای 0.04 تا 0.10 کربن می باشد. برای مقاومت در برابر خزش و مقاومت بیشتر در دمای بالاتر از 537 درجه سانتیگراد ساخته شده است. در بیشتر موارد محتوای کربن پلیت امکان صدور گواهی دوگانه را فراهم می کند. آلیاژ 321 با عملیات حرارتی فقط با کار سرد نمی تواند سخت شود با روشهای استاندارد می توان آن را به راحتی جوش و پردازش کرد.

برنامه های کاربردی

- هوافضا – پیستون محرک

- فرآوری شیمیایی

فرآوری شیمیایی آلیاژ 321 و 321H

- اتصالات انبساط

- فرآوری مواد غذایی – تجهیزات و ذخیره سازی

- پالایش نفت – خدمات اسید پلی اتیونیک

پالایش نفت آلیاژ 321

- تصفیه پسماند – اکسید کننده های حرارتی

مقاومت در برابر خوردگی

- مقاوم در برابر خوردگی خوبی از خود نشان می دهد که قابل مقایسه با 304 می باشد.

- توسعه دادن برای استفاده در کاربید کروم در دمای 427 – 816 درجه سانتیگراد

- می تواند در اکثر اسیدهای آلی رقیق شده در دمای متوسط استفاده شود.

- می تواند در اسید فسفر یک خالص در دمای پایین استفاده شود.

- تا 10 درصد محلول های رقیق در دمای بالا قابل استفاده است.

- در برابر ترک خوردگی ناشی از استرس اسید پلیتیونیک در خدمات هیدروکربن مقاومت می کند.

- در محلول های سوزاننده بدون کلرید یا فلوراید در دمای متوسط استفاده می شود.

- محلول های کلرید حتی در غلظتهای کم یا در استفاده از اسید سولفوریک عملکرد خوبی ندارد.

آلیاژ 321H را می توان به راحتی با روشهای استاندارد ساخت کارگاه جوش و پردازش کرد.

نورد گرم

دمای کار 1149 – 1260 درجه سانتیگراد برای قالبگیری, مخلوط کردن و سایر فرآیندهای نورد گرم توصیه می شود.

این آلیاژ برای کار در دمای927 درجه سانتیگراد مناسب نیست.

برای رسیدن به حداکثر مقاومت به خوردگی, مواد را باید با آب شسته یا کاملا آنیل شوند.

نورد سرد

کاملا شکل پذیر است و به راحتی شکل می گیرد.

جوشکاری

به راحتی توسط اکثر فرآیندهای استاندارد جوش داده می شود.

عملیات حرارتی پس از جوشکاری لازم نیست.

ماشین کاری

سرعت سخت شدن 321 باعث می شود که نسبت به آلیاژ 410 کمتر قابل پردازش باشد اما شبیه به 304 می باشد.

خواص شیمیایی

| آلیاژ | کروم | نیکل | کربن | سیلیکون | منگنز | فسفر | سولفور | نیتروژن | تیتانیوم |

| 321 | 17 – 19 | 12 – 9 | 0.08 | 0.75 | 2 | 0.045 | 0.03 | 0.1 | 0.7 – 5 |

| 321H | 17 – 19 | 12 – 9 | 0.1 – 0.04 | 20 – 18 | 2 | 0.045 | 0.03 | 0.1 | 0.7 – 5 |

خواص مکانیکی

| آلیاژ | مقاومت کششی | قدرت عملکرد | کشیدگی | سختی برینل |

| 321 | 75 | 30 | 40 | 217 |

استیل آلیاژ 330

استیل استنلس 330 در ساخت ورق و میله تخت فرآوری شده استفاده می شود. و برای کاربردهای با درجه حرارت بالا, فشار بالا مانند پردازش مواد شیمیایی و پتروشیمی ایده آل است. فرآوری حرارتی و فرآوری سنگ معدن و تولید برق کمک می کند. مقاومت عالی در برابر کربوراسیون و اکسیداسیون در دمای حداکثر 1200 درجه سانتیگراد با مقاومت بالا ترکیب می کند. در اجزای مختلف کوره و همچنین در توربین های گازی, مبدل های حرارتی, تجهیزات عمومی برای عملیات حرارت و دیگ های نمک خنثی و سیانور استفاده می شود.

مشخصات عمومی

استیل استنلس 330 آستینتی دارای نیکل, کروم, آهن و سیلیکون می باشد که مقاومت فوق العاده ای در برابر اکسیداسیون و کربوراسیون تا دمای 1204 درجه سانتیگراد را دارد. مقاومت عالی در برابر اکسیداسیون و کربوراسیون با مقدار زیاد نیکل و کروم تامین می شود و با اضافه کردن سیلیکون بیشتر می شود. آلیاژ 330 حاوی مقدار زیاد نیکل 34 تا 37 درصد می باشد همچنین مقاومت بالایی در برابر ترک خوردگی در برابر تنش کلرید و شکنندگی حاصل از زیگما در اثر محیط کوره ای فراهم می شود. آلیاژ 330 دارای ضریب انبساط کم و شکل پذیری عالی و مقاومت بالایی دارد.

کاربرد آلیاژ

آلیاژ 330 در محیط های با درجه حرارت بالا که مقاومت در برابر اثرات ترکیبی دوچرخه سواری حرارتی و کربوراسیون ضروری است بسیار مورد استفاده قرار می گیرد.

- فرآوری شیمیایی و پتروشیمی : ترک خوردگی اجزای آمونیاک, قطعات کوره پتروشیمی, مبدل های حرارتی, مشعل ها وغیره می باشد.

مبدل های حرارتی

- پردازش حرارتی : ظروف و محفظه های کوره حرارتی, فن های با درجه حرارت بالا, دیگهای نمک و غیره

محفظه های کوره حرارتی

- فرآوری سنگ معدن : سیستم و تجهیزات پرلیت

- تولید برق : وسایل دیگ بخار, اجزای توربین گاز و غیره

مقاومت در برابر خوردگی

- سطح بالایی از مقاوم در مقابل خوردگی را اکسیداسیون, کربوراسیون و نیتریداسیون فراهم می کند

- مقاومت بالایی در برابر اکسیداسیون دارد و آن هم به دلیل وجود کروم و نیکل است و در برابر دمایی حدود 1093 درجه سانتیگراد مقاومت می کند.

- دوام عالی در برابر کربوراسیون دارد آن هم به دلیل وجود 34 تا 37 درصد نیکل و سیلیکون می باشد.

- مقاوم در برابر اتمسفرهای حاوی نیتروژن دارد که محتوای اکسیژن را کم می کند.

- محتوای نیکل باعث می شود تا در مقابل ترک خوردگی ناشی از استرس کلرید و شکستگی زیگما مقاوم باشد.

سخت شدن

آلیاژ 330 به عملیات حرارتی پاسخ نمی دهد فقط در اثر سردکاری سخت می شود.

قابلیت ماشینکاری

پایه های سخت, روان کننده های گوگرد دار, قطعات مثبت و سرعت کم برای ماشینکاری آلیاژ 330 توصیه می شود.

جوشکاری

آلیاژ 330 با تکنیک GAW جوش داده می شود.

نورد گرم

آلیاژ 330 را می توان در دمای 1149 تا 1177 درجه سانتیگراد انجام داد.

نورد سرد

انجام نورد سرد در آلیاژ 330 دشوار است زیرا دارای مقاومت بالا و سرعت سخت شدن کار را دارد. با این حال استیل استنلس می تواند با استفاده از نیروهای قوی به صورت سرد کار شود.

آنیل کردن

استیل استنلس 330 در دمای 1121 تا 1204 درجه سانتیگراد قابل پخت است.

خاصیت شیمیایی

| آلیاژ | کروم | نیکل | کربن | سیلیکون | منیزیم | فسفر | سولفور | مس |

| 330 | 18 – 22 | 34 – 37 | 0.08 | 1.5 – 1 | 2 | 0.03 | 0.03 | 1 |

خاصیت مکانیکی

| آلیاژ | مقاومت کششی | قدرت عملکرد | کشیدگی | سختی راکول |

| 330 | 70 | 30 | 30 | 90 |

استیل آلیاژ 334

استیل استنلس آستینتی برای ساخت یاتاقان تیتانیوم و آلومینیوم با مقاومت در برابر افزایش درجه حرارت بالا در مقایسه با استیل استنلس ضد زنگ نیکل کرومیوم معمولی. عناصر گرمایش برقی گرم شده است.

مزایا استفاده استیل استنلس با درجه حرارت بالا

- قوی در برابر اکسیداسیون تا 1148 درجه سانتیگراد

- مقاوم در برابر کربوراسیون و نیترید کردن

- دوام در برابر شوک حرارتی

- مقاومت خوب در دمای بالا

- مقاوم به خوردگی در برابر استرس یون کلرید

- قدرت خزش برتر ( توانایی مقاومت در برابر تحریف در معرض طولانی مدت در دمای بالا )

استیل آلیاژ 347 و 347H

استیل استنلس آلیاژ 347 و 347H در ساخت ورق, ورق سیم پیچ, پلیت, میلگرد, میله تخت فرآوری شد و محصولات لوله ای می باشد.

مشخصات عمومی

آلیاژ 347 یک فولاد کروم تثبیت شده, آستینتی, حاوی کامبیوم است که امکان از بین رفتن کاربید و در نتیجه خوردگی بین گرانول را فراهم می کند. آلیاژ 347 با افزودن کروم و تانتالوم تثبیت می شود و نسبت به آلیاژ 304 و 304L خاصیت خزش و پارگی تنش بالاتری را ارائه می دهد که همچنین ممکن است برای قرار گرفتن در معرض حساسیت و خوردگی بین گرانول مورد استفاده قرار گیرد.

افزودن کلمبیوم به آلیاژ 347 این امکان را می دهد تا مقاومت به خوردگی عالی حتی برتر از آلیاژ 321 باشد. 347H فرم ترکیب کربن بالاتر آلیاژ 347 است و خصوصیات دمای بالا و خزش را بهبود می بخشد.

کاربرد آلیاژ 347

آلیاژ 347 به طور مکرر برای ساخت تجهیزات استفاده می شود که باید در شرایط شدید خورنده برای ارائه خدمات بیشتر قرار گیرد. و همچنین در صنایع تصفیه نفت مشترک باشد برنامه هایی که به طور مداوم از آلیاژ 347 استفاده می کنند عبارتند از:

- فرآیندهای شیمیایی در دمای بالا

- لوله های مبدل حرارتی

- سرویس بخار دمای بالا

- لوله های بخار فشار قوی

- سوپرهیترهای تابشی

سوپرهیترهای تابشی آلیاژ 347

- لوله های دیگ بخار

- سیستم های اگزوز سنگین

سیستم های اگزوز سنگین سوپرهیترهای تابشی آلیاژ 347

- لوله کشی پالایشگاه عمومی

مقاومت در برابر خوردگی

- مقاومت مشابهی در برابر خوردگی کلی مانند آلیاژ 304 دارد.

- برای کاربردهایی استفاده می شود که آلیاژهایی مانند آلیاژ 304 در برابر خوردگی بین گرانول آسیب پذیر باشد.

- عموما برای تجهیزات جوش داده شده سنگین که قابل بازپخت نیستند و برای تجهیزاتی که بین دمای 427 تا 816 درجه سانتیگراد کار می کنند استفاده می شود.

- آلیاژ347 برای آلیاژ 321 برای محیط های آبی و دمای پایین ترجیح داده می شود.

- در درجه اول در محیط های با درجه حرارت بالا که مقاومت در برابر حساسیت ضروری است استفاده می شود به نوبه خود از خوردگی بین گرانول در سطوح پایین جلوگیری می کند.

- مستعد ترک خوردگی در برابر استرس است.

- مقاومت در برابر اکسیداسیون مشابه سایر استیل استنلس آستینتی از خود نشان می دهد.

قابلیت جوشکاری

استیل استنلس آستینتی از نظر آلیاژ بالا بیشترین قابلیت جوشکاری را دارند.

می توان با تمام فرآیندهای جوشکاری فیوژن و مقاومت جوشکاری کرد.

حرارت درمانی

- دامنه دمای بازپخت بین 982 تا 1093 درجه سانتیگراد می باشد.

- تسکین تنش ممکن است در محدوده بارندگی کاربید 426 تا 815 درجه سانتیگراد خطر خوردگی بین گرانول می باشد.

- با عملیات حرارتی نمی توان سخت شد.

خواص شیمیایی

| آلیاژ | کربن | کروم | منگنز | نیکل | فسفر | سولفور | سیلیکون |

| 347 | 0.08 | 20 – 17 | 2 | 9 – 13 | 0.04 | 0.3 | 0.75 |

| 347H | 0.10 – 0.04 | 20 – 17 | 2 | 9 – 13 | 0.03 | 0.3 | 0.75 |

خواص مکانیکی

| آلیاژ | مقاومت کششی | قدرت عملکرد | کشیدگی | سختی برینل | سختی راکول |

| 347 / 347H | 75 | 30 | 40 | 201 | 95 |

جهت مطالعه بیشتر به استیل چیست مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید