استیل استنلس رسوب سخت شونده

استیل استنلس رسوب سخت شونده

استیل سخت شونده چیست precipitation hardened ( PH )

آلیاژ سخت شونده مانند انواع آلیاژ مارتنزیت با عملیات حرارتی تقویت و سخت می شود. هر دو ساختار رسوب سخت شونده مارتنزیتی و آستنیتی را می تواند تولید کند. این استیل مقاومت و سختی بالایی در برابر خوردگی دارد این استیل از آلیاژهای کروم مارتنزیتی برتر است. آلیاژ رسوب سخت شونده حاوی محتوای نسبتا بالایی از کروم می باشد. بیشترین کاربرد این آلیاژ در ساخت ورق است که در برابر خوردگی و اکسیداسیون و حفظ قدرت در دمای بالا مقاومت بالایی دارد. (جهت مطالعه بیشتر به استیل استنلس مراجعه نمایید)

کاربردهای آلیاژ

استیل مارتنزیتی PH در کاربردهایی چون: هوافضا, شیمیایی, پتروشیمی و فرآورده های مواد غذایی استفاده می شود.

کاربرد شامل :

- چرخ دنده

خرچ دنده

- سوپاپ ها و اجزای موتور

اجزای موتور

- شافت های با مقاومت بالا

شافت های با مقاومت بالا

- پره های توربین

پره های توربین

- قالب گیری

قالب گیری

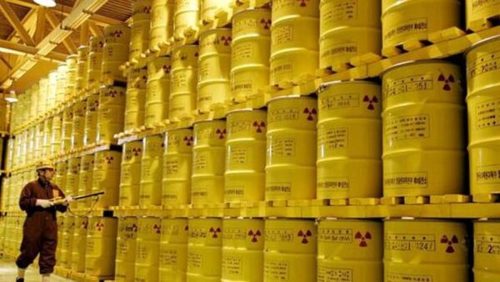

- بشکه های زباله هسته ای

بشکه های زباله هسته ای

مزایای آلیاژ رسوب سخت شونده

استیل استنلس به دلیل داشتن محتوای کروم و نیکل مزایای بسیاری دارند از جمله :

- توانایی به دست آوردن مقاومت بالا از طریق عملیات حرارتی

- مقاومت در برابر خوردگی

- مقاومت کششی بالا

- در شرایط محلول به راحتی قابل پردازش است.

- می تواند باعث سخت شدن دوره ای شود بنابراین هیچ مواد تحریفی را تجربه نمی کند.

استیل رسوب سخت کننده آلیاژ 4 – PH17 یا (Annealed)

استیل استنلس 4 – 17 همان آلیاژ ( 630) می باشد که در ساخت ورق, پلیت, میلگرد, میله و محصولات لوله ای کاربرد دارد. (جهت خرید و بررسی به قیمت ورق استیل مراجعه نمایید)

مشخصات عمومی

آلیاژ 4 – 17 یک استیل رسوب سخت کننده و حاوی مس و کروم می باشد که برای کاربردهایی که نیاز به مقاومت بالا در برابر خوردگی دارند استفاده می شود.

این یکی از پرکاربردترین آلیاژهای رسوب سخت کننده است. زیرا دارای مقاومت بالا در دمای 300 درجه سانتیگراد و مقاومت خوبی در برابر خوردگی را در تمام شرایط حرارتی دارد.

آلیاژ 4 – 17 مقاومت خوبی در برابر خوردگی اتمسفر یا نمکهای اسیدی رقیق را دارد ودر مقاومت به خوردگی مشابه آلیاژهای چون 304 و 430 می باشد. این آلیاژ را می توان در دماهای مختلف تحت عملیات حرارتی قرار داد و طیف وسیعی از خصوصیات را ایجاد کرد. خواص مکانیکی را می توان با عملیات حرارتی بالا برد که در آن قدرت عملکرد بسیار بالا را به 180 کیلوگرم رساند. آلیاژ 4 – 17 را نباید در دمای بالاتر از 300 درجه سانتیگراد یا دمای بسیار پایین استفاده کرد.

کاربرد آلیاژ 4 – 17

آلیاژ 4 – 17 معمولا در کاربردهایی که به مقاومت بالا و سطح متوسط در برابر خوردگی نیاز دارند استفاده کرد.

برخی از این کاربردها شامل :

- هواپیما

هواپیما

- بشکه های زباله هسته ای

بشکه های زباله هسته ای

- کارخانه های تولید کاغذ

کارخانه های تولید کاغذ

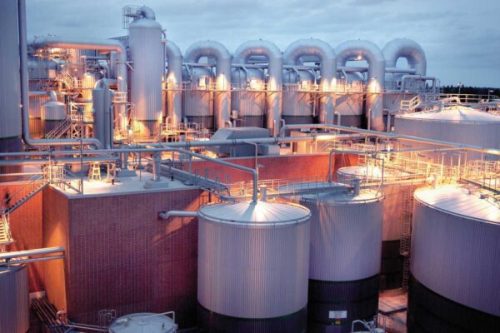

- حوزه های نفتی

حوزه های نفتی

- اجزای مکانیکی

- اجزای فرآیند شیمیایی

- صنایع غذایی

صنایع غذایی

- هوافضا

هوافضا

مقاومت در برابر خوردگی

- در برابر حملات خورنده بهتر از آلیاژ استیل استنلس استاندارد سخت شونده مقاومت می کند.

- در بیشتر کاربردها با آلیاژ 304 قابل مقایسه است.

- مقاوم در برابر خوردگی در بعضی از صنایع شیمیایی, نفت, لبنیات و فرآورده های غذایی

- در صورت قرار گرفتن در معرض آب راکد دریا به مدت طولانی, در معرض شکاف یا حمله حفره ای قرار می گیرد.

قابلیت جوشکاری

- با متداول ترین روش های همجوشی و مقاومت با موفقیت جوشکاری می شود.

- نباید توسط جوش اکسی استیلن به هم متصل شود.

- به طور کلی هیچ پیش گرمایی مورد نیاز نیست.

- دمای بین عبور باید به 120 درجه سانتیگراد محدود شود.

- پس از یک عملیات حرارتی کامل, مقاومت بیشتری در جوش حاصل می شود.

استفاده در دمای بالا

- مقاومت عالی در برابر اکسیداسیون تا حدود دمای 593 درجه سانتیگراد را دارد

- قرار گرفتن در طولانی مدت در معرض دمای بالا که منجر به کاهش مقاومت در شرایط سخت شوندگی می شود.

کوره قالبگیری

پردازش – نورد گرم

- باید کوره قالبگیری را تا دمای 1176 درجه سانتیگراد به طور یکنواخت گرم کرد.

- دامنه درجه حرارت ترجیحی برای شکل دهی گرم در دمای 343 تا 482 درجه سانتیگراد می باشد در حالی که استیل هنوز آستینتی است

- برای اطمینان از بهترین شرایط عملیات سخت شدن, قالبگیری ها باید دوباره در دمای 1023 – 1051 درجه سانتیگراد گرم شوند.

کوره قالبگیری

- برای اطمینان از قالبگیری, خرده های تصفیه شده را تا دمای 32 درجه سانتیگراد خنک شوند.

پردازش – نورد سرد

- آلیاژ 4 – 17 به عملیات خفیف محدود می شود زیرا در شرایط بازپخت ( محلول ) ماده سختی است.

- برای کار شدید در سرما, مواد باید تحت شرایط حرارتی آلیاژ H1150 قرار گیرند تا به ترک خوردگی احتمالی کمک کند

- شعاع خم اغلب بیش از T7 مورد نیاز است.

- برای بهبود مقاومت در برابر خوردگی و استرس بعد از سرما, توصیه می شود دوباره در دمای سخت شدن قرار بگیرد.

قابلیت ساخت

- در هر دو شرایط محلول و سخت شدن ماشینکاری می شود

- شرایط ماشینکاری ممکن است با سختی ماده متفاوت باشد.

- به طور معمول از ابزارهای پر سرعت یا ترجیحا کاربیدها از روغن کاری استاندارد استفاده می شود.

خاصیت شیمیایی

| آلیاژ | کربن | منگنز | سیلیکون | کروم | نیکل | مس | فسفر | سولفور |

| 17PH-4 آنیل | 0.07 | 1 | 1 | 16.5 – 17.5 | 3 – 5 | 3 – 5 | 0.04 | 0.3 |

خاصیت مکانیکی

| آلیاژ | مقاومت کششی | کشیدگی | اثبات استرس |

| 17PH-4 آنیل | 1100 | 15 | 1000 |

استیل رسوب سخت کننده آلیاژ 4 – 17 H1150) PH)

استیل استنلس آلیاژ 4 – 17 H1150) PH) در ساخت ورق, ورق سیم پیچ, پلیت, میلگرد, تسمه, محصولات لوله ای کمک می کند.

مشخصات عمومی

آلیاژ 4 – 17 یک آلیاژ رسوب سخت شونده از کروم و مس است که در کاربردهایی که به مقاومت لازم و خوردگی در سطح متوسط نیاز دارد استفاده می شود. این یکی از پرکاربردترین آلیاژهای سخت شدن می باشد زیرا دارای مقاومت بالایی در دمای 300 درجه سانتیگراد می باشد و مقاومت خوبی در برابر خوردگی در تمام شرایط حرارتی را دارد. آلیاژ 17 – 4 مقاومت کافی در برابر خوردگی اتمسفر یا نمکهای اسیدی رقیق دارد و مقاومت در برابر خوردگی این آلیاژ برابر با آلیاژهای 304 و 430 می باشد. آلیاژ 17 – 4 را می توان در دماهای مختلف تحت عملیات حرارتی قرار داد و طیف وسیعی از خصوصیات را ایجاد کرد. خواص مکانیکی آن را می توان با عملیات حرارتی بهینه کرد که در آن قدرت عملکرد بسیار بالا تا 180 کیلوگرم در نظر گرفته شود.

آلیاژ 4 – 17 نباید در دمای بالاتر از 300 درجه سانتیگراد یا در دمای بسیار پایین استفاده شود.

کاربردها آلیاژ 4- 17

آلیاژ 4 – 17 معمولا برای کاربردهایی که مقاومت بالا و متوسط در برابر خوردگی دارند استفاده می شود. که کاربرد این آلیاژ شامل موارد زیر می باشد:

- هواپیما

هواپیما

- بشکه های زباله هسته ای

بشکه های زباله هسته ای

- کارخانه های تولید کاغذ

کارخانه های تولید کاغذ

- حوزه های نفتی

حوزه های نفتی

- اجزای مکانیکی

- اجزای فرآیند شیمیایی

- صنایع غذایی

صنایع غذایی

- هوافضا

هوافضا

مقاومت در برابر خوردگی

- در برابر حملات خورنده بهتر از هر نوع استیل استنلس استاندارد سخت شونده مقاومت می کند.

- در بیشتر کارها با آلیاژ 304 قابل مقایسه است.

- مقاوم در برابر خوردگی در بعضی از صنایع شیمیایی, نفت, لبنیات و فرآورده های غذایی

- در صورت قرار گرفتن در معرض آب راکد دریا به مدت طولانی, در معرض شکاف یا حمله حفره ای قرار می گیرد.

قابلیت جوشکاری

- با متداول ترین روشهای همجوشی و با مقاومت جوشکاری با موفقیت انجام می شود.

- نباید توسط جوش اکسی استیلن به هم متصل شود.

- به طور کلی هیچ پیش گرمایی مورد نیاز نیست.

- دمای عبوری باید بین 120 درجه سانتیگراد محدود باشد

- پس از عملیات حرارتی کامل مقاومت بهتری در جوش حاصل می شود.

استفاده در دمای بالا

- مقاومت عالی در برابر اکسیداسیون تا دمای 593 درجه سانتیگراد.

- قرار گرفتن طولانی مدت در دمای بالا می تواند منجر به کاهش مقاومت در شرایط سخت شونده شود.

پردازش – نورد گرم

- برای قالب گیری, باید تا دمای 1176 درجه سانتیگراد به طور یکنواخت گرم شود.

- دامنه درجه حرارت ترجیحی برای شکل دهی گرم بین 343 تا 482 درجه سانتیگراد در حالی که فولاد هنوز آستینتی است.

- برای اطمینان از بهترین شرایط عملیات سخت شدن قالب گیری باید دوباره در دمای 1051 – 1023 درجه سانتیگراد گرم شود.

- برای اطمینان از قالب گیری, خرده های تصفیه شده را تا دمای 32 درجه سانتیگراد خنک شوند.

پردازش – نورد سرد

- آلیاژ 4 – 17 به عملیات خفیف محدود می شود زیرا در شرایط بازپخت ( محلول ) ماده سختی است.

- برای کار شدید در سرما, مواد باید تحت شرایط حرارتی آلیاژ H1150 قرار گیرند تا به ترک خوردگی احتمالی کمک کند.

- شعاع خم اغلب بیش از T7 مورد نیاز است.

- برای بهبود مقاومت در برابر خوردگی و استرس بعد از سرما, توصیه می شود دوباره در دمای سخت شدن قرار بگیرد.

قابلیت ساخت

- در هر دو شرایط محلول و سخت شدن ماشین کاری می شود

- شرایط ماشین کاری ممکن است با سختی ماده متفاوت باشد.

- به طور معمول از ابزارهای پر سرعت یا ترجیحا کاربیدها از روغن کاری استاندارد استفاده می شود.

خاصیت شیمیایی

| آلیاژ | کروم | نیکل | مس | کربن | منگنز | فسفر | سولفور | سیلیکون |

| 4-17 آلیاژ (630) | 15 – 17.5 | 3 – 5 | 3 – 5 | 0.07 | 1 | 0.04 | 0.03 | 1 |

خاصیت مکانیکی

| سخت شدن یا رسوب در دمای 621 درجه سانتیگراد | ||||||

| ضخامت سانتیمتر | مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | کاهش در منطقه | سختی راکول | سختی برینل |

| زیر 0.4762 | 135 | 105 | 8 | – | C28 – C38 | – |

| از 0.4762 تا 1.5875 | 135 | 105 | 10 | 35 | C26 – C36 | 269 / 352 |

| از 1.5875 تا 10.16 | 135 | 105 | 16 | 40 | C26 – C36 | 269 / 352 |

( میله )

| سخت شدن یا رسوب در دمای 621 درجه سانتیگراد | ||||||

| ضخامت سانتیمتر | مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | کاهش در منطقه | سختی راکول | سختی برینل |

| حداکثر 20.32 | 135 | 105 | 16 | 50 | 28 | 277 |

استیل رسوب سخت کننده آلیاژ 4 – 17 H1025) PH)

استیل استنلس 4 – 17 PH یا H1025 در ساخت ورق, پلیت, میلگرد, تسمه, محصولات لوله ای استفاده می شود. (جهت خرید و بررسی به قیمت لوله استیل مراجعه نمایید)

مشخصات عمومی

آلیاژ 4 – 17 یک سخت کننده حاوی کروم و مس می باشد و برای کاربردهایی که به مقاومت بالا و مقاومت در برابر خوردگی نیاز دارند استفاده می شود. یکی از پرکاربردترین آلیاژهای سخت شده است زیرا دارای مقاومت بالا تا حد 300 درجه سانتیگراد می باشد در حالی که مقاومت خوبی در تمام شرایط حرارتی از خود نشان می دهد. آلیاژ 4 – 17 مقاومت کافی در برابر خوردگی یا نمکهای اسیدی رقیق دارد و مقاومت در برابر خوردگی این آلیاژ برابر است با آلیاژ 304 و 430 می باشد. آلیاژ 4 – 17 را می توان در دماهای مختلف تحت عملیات حرارتی قرار داد و طیف وسیعی از خصوصیات را ایجاد کرد. خواص مکانیکی را می توان با عملیات حرارتی بهینه کرد و در آن قدرت عملکرد بسیار بالا تا 180 درجه سانتیگراد در نظر گرفت. آلیاژ 4 – 17 نباید در دمای بالاتر از 300 درجه سانتیگراد در دمای بسیار پایین استفاده شود.

کاربرد این آلیاژ

آلیاژ 4 – 17 معمولا برای کاربردهایی که به مقاومت بالا و سطح متوسط در برابر خوردگی نیاز دارند استفاده می شود. کاربرد این آلیاژ شامل موارد زیر می باشد:

- هواپیما

هواپیما

- بشکه های زباله هسته ای

بشکه های زباله هسته ای

- کارخانه های تولید کاغذ

کارخانه های تولید کاغذ

- حوزه های نفتی

حوزه های نفتی

- اجزای مکانیکی

- اجزای فرآیند شیمیایی

- صنایع غذایی

صنایع غذایی

- هوافضا

هوافضا

مقاومت در برابر خوردگی

- در برابر حملات خورنده بهتر از سایر آلیاژهای استیل سخت شونده مقاومت می کند.

- در بیشتر کارها با آلیاژ 304 قابل مقایسه است.

- مقاوم در برابر خوردگی در بعضی از صنایع شیمیایی, نفت, لبنیات و فرآورده های غذایی

- در صورت قرار گرفتن در معرض آب راکد دریا به مدت طولانی, در معرض شکاف یا حمله حفره ای قرار می گیرد.

قابلیت جوشکاری

- با متداول ترین روشهای همجوشی و با مقاومت جوشکاری با موفقیت انجام می شود.

- نباید توسط جوش اکسی استیلن به هم متصل شود.

- به طور کلی هیچ پیش گرمایی مورد نیاز نیست.

- دمای عبوری باید بین 120 درجه سانتیگراد محدود باشد.

- پس از عملیات حرارتی کامل مقاومت بهتری در جوش حاصل می شود.

استفاده در دمای بالا

- مقاومت عالی در برابر اکسیداسیون تا دمای 593 درجه سانتیگراد

- قرار گرفتن طولانی مدت در دمای بالا می تواند منجر به کاهش مقاومت در شرایط سخت شونده شود.

پردازش – نورد گرم

- برای قالبگیری, باید تا دمای 1176 درجه سانتیگراد به طور یکنواخت گرم شود.

- دامنه درجه حرارت ترجیحی برای شکل دهی گرم بین 343 تا 482 درجه سانتیگراد در حالی که فولاد هنوز آستینتی است.

- برای اطمینان از بهترین شرایط عملیات سخت شدن قالبگیری باید دوباره در دمای 1051 – 1023 درجه سانتیگراد گرم شود.

کوره قالبگیری

- برای اطمینان از قالبگیری, خرده های تصفیه شده را تا دمای 32 درجه سانتیگراد خنک شوند.

پردازش – نورد سرد

- آلیاژ 4 – 17 به عملیات خفیف محدود می شود زیرا در شرایط بازپخت ( محلول ) ماده سختی است.

- برای کار شدید در سرما, مواد باید تحت شرایط حرارتی آلیاژ H1150 قرار گیرند تا به ترک خوردگی احتمالی کمک کند.

- شعاع خم اغلب بیش از T7 مورد نیاز است.

- برای بهبود مقاومت در برابر خوردگی و استرس بعد از سرما, توصیه می شود دوباره در دمای سخت شدن قرار بگیرد.

قابلیت ساخت

- در هر دو شرایط محلول و سخت شدن ماشینکاری می شود

- شرایط ماشینکاری ممکن است با سختی ماده متفاوت باشد.

- به طور معمول از ابزارهای پر سرعت یا ترجیحا کاربیدها از روغن کاری استاندارد استفاده می شود.

خاصیت شیمیایی

| آلیاژ | کروم | نیکل | مس | کربن | منگنز | فسفر | سولفور | سیلیکون |

| 4-17 آلیاژ (H1025) | 15 – 17.5 | 3 – 5 | 3 – 5 | 0.07 | 1 | 0.04 | 0.03 | 1 |

خاصیت مکانیکی

| وضعیت H1025 | |||||

| مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | کاهش در منطقه | سختی راکول | سختی برینل |

| 185 | 170 | 8 | – | C38 | 363 |

استیل رسوب سخت کننده آلیاژ 4 – 17 H900) PH)

آلیاژ H900 بیشترین کاربرد را در ساخت ورق, پلیت, میلگرد, تسمه و محصولات لوله ای می باشد. (جهت مطالعه بیشتر به ورق استیل چیست مراجعه نمایید)

مشخصات عمومی

آلیاژ 4 – 17 یک سخت کننده حاوی کروم و مس می باشد و برای کاربردهایی که به مقاومت بالا و مقاومت در برابر خوردگی نیاز دارند استفاده می شود. یکی از پرکاربردترین آلیاژهای سخت شده است زیرا دارای مقاومت بالا تا حد 300 درجه سانتیگراد می باشد در حالی که مقاومت خوبی در تمام شرایط حرارتی از خود نشان می دهد. آلیاژ 4 – 17 مقاومت خوبی در شرایط جوی یا نمکهای اسیدی دارد و دقیقا معادل با آلیاژ 304 یا 430 می باشد. آلیاژ 4 – 17 در دماهای مختلف تحت عملیات حرارتی قرار می گیرد و طیف گسترده ای از ویژگی ها را ایجاد می کند. خواص مکانیکی را می توان با عملیات حرارتی بهینه کرد و در آن قدرت عملکرد بسیار بالا تا 180 کیلوگرم را در نظر گرفت. آلیاژ 4 – 17 نباید در دمای بالاتر از 300 درجه سانتیگراد یا دمای پایین تر از آن قرار بگیرد.

کاربرد آلیاژ 4 – 17

آلیاژ 4 – 17 معمولا برای کاربردهایی که به مقاومت بالا و سطح متوسط در برابر خوردگی نیاز دارند استفاده می شود. برخی از این کاربردها شامل موارد زیر است:

- هواپیما

- بشکه های زباله هسته ای

بشکه های زباله هسته ای

- کارخانه های تولید کاغذ

کارخانه های تولید کاغذ

- حوزه های نفتی

حوزه های نفتی

- اجزای مکانیکی

- فرآیند شیمیایی

فرآیند شیمیایی

- صنایع غذایی

صنایع غذایی

- هوافضا

مقاومت در برابر خوردگی

- در برابر حملات خورنده بهتر از هر نوع استیل استنلس استاندارد سخت شونده مقاومت می کند.

- در بیشتر کارها با آلیاژ 304 قابل مقایسه است.

- مقاوم در برابر خوردگی در بعضی از صنایع شیمیایی, نفت, لبنیات و فرآورده های غذایی

صنایع لبنی

- در صورت قرار گرفتن در معرض آب راکد دریا به مدت طولانی, در معرض شکاف یا حمله حفره ای قرار می گیرد.

قابلیت جوشکاری

- با متداول ترین روشهای همجوشی و با مقاومت جوشکاری با موفقیت انجام می شود.

- نباید توسط جوش اکسی استیلن به هم متصل شود.

- به طور کلی هیچ پیش گرمایی مورد نیاز نیست.

- دمای عبوری باید بین 120 درجه سانتیگراد محدود باشد.

- پس از عملیات حرارتی کامل مقاومت بهتری در جوش حاصل می شود.

استفاده در دمای بالا

- مقاومت عالی در برابر اکسیداسیون تا دمای 593 درجه سانتیگراد

- قرار گرفتن طولانی مدت در دمای بالا می تواند منجر به کاهش مقاومت در شرایط سخت شونده شود.

پردازش – نورد گرم

- برای قالبگیری, باید تا دمای 1176 درجه سانتیگراد به طور یکنواخت گرم شود

کوره قالبگیری

- دامنه درجه حرارت ترجیحی برای شکل دهی گرم بین 343 تا 482 درجه سانتیگراد در حالی که فولاد هنوز آستینتی است

- برای اطمینان از بهترین شرایط عملیات سخت شدن قالبگیری باید دوباره در دمای 1051 – 1023 درجه سانتیگراد گرم شود.

- برای اطمینان از قالبگیری, خرده های تصفیه شده را تا دمای 32 درجه سانتیگراد خنک شوند.

پردازش – نورد سرد

- آلیاژ 4 – 17 به عملیات خفیف محدود می شود زیرا در شرایط بازپخت ( محلول ) ماده سختی است.

- برای کار شدید در سرما, مواد باید تحت شرایط حرارتی آلیاژ H1150 قرار گیرند تا به ترک خوردگی احتمالی کمک کند.

- شعاع خم اغلب بیش از T7 مورد نیاز است.

- برای بهبود مقاومت در برابر خوردگی و استرس بعد از سرما, توصیه می شود دوباره در دمای سخت شدن قرار بگیرد.

قابلیت ساخت

- در هر دو شرایط محلول و سخت شدن ماشینکاری می شود

ماشینکاری استیل

- شرایط ماشینکاری ممکن است با سختی ماده متفاوت باشد.

- به طور معمول از ابزارهای پر سرعت یا ترجیحا کاربیدها از روغن کاری استاندارد استفاده می شود.

خاصیت شیمیایی

| آلیاژ | کروم | نیکل | مس | کربن | منگنز | فسفر | سولفور | سیلیکون |

| آلیاژ 4 – 17 PH یا H900 | 15 – 17.5 | 3 – 5 | 3 – 5 | 0.07 | 1 | 0.04 | 0.03 | 1 |

خاصیت مکانیکی

| سخت شدن یا رسوب در دمای 621 درجه سانتیگراد | ||||||

| ضخامت سانتیمتر | مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | کاهش در منطقه | سختی راکول | سختی برینل |

| زیر 0.4762 | 190 | 170 | 5 | _ | C40 – C48 | _ |

| از 0.4762 تا 1.5875 | 190 | 170 | 8 | 25 | C40 – C48 | 477 / 388 |

| از 1.5875 تا 10.16 | 190 | 170 | 10 | 30 | C40 – C48 | 477 / 388 |

| سخت شدن یا رسوب در دمای 621 درجه سانتیگراد | ||||||

| ضخامت سانتیمتر | مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | کاهش در منطقه | سختی راکول | سختی برینل |

| حداکثر 7.62 | 190 | 170 | 10 | 40 | 40 | 388 |

| بیش از 7.62 تا 20.32 | 190 | 170 | 8 | 35 | 40 | 388 |

استیل رسوب سخت کننده آلیاژ 7 – 17 PH

آلیاژ 7 – 17 بیشترین کاربرد را در ساخت ورق, پلیت, میلگرد, تسمه و محصولات لوله ای می باشد.

مشخصات عمومی

استیل استنلس 7 – 17 یک سخت شونده است که مقاومت و سختی بالایی دارد ویژگی های خستگی عالی, مقاومت در برابر خوردگی خوب, شکل پذیری خوب و حداقل تحریف در اثر عملیات حرارتی را فراهم می کند. این آلیاژ ترکیبات ارزشمندی را فراهم می کند که به ویژه برای کاربردهای هوافضا مناسب است.

هواپیما

این آلیاژ مزایایی را برای کاربردهایی دیگر که نیاز به مقاومت بالا و مقاومت در برابر خوردگی خوب دارند و همچنین ویژگی های عالی برای دمای 316 درجه سانتیگراد فراهم می کند.

کاربردهای این آلیاژ

- برنامه هایی که نیاز به مقاومت خوب, مقاومت در برابر خوردگی و خواص مکانیکی تا دمای 426.66 درجه سانتیگراد را دارد

- به دلیل اعوجاج کم در عملیات حرارتی, برای قطعات بسیار دقیق و پیچیده استفاده می شود.

- معمولا در انواع فنرها و واشرها یافت می شود.

مقاومت در برابر خوردگی

مقاومت در برابر خوردگی استیل استنلس 7 – 17 در تمام شرایط حرارتی, مانند انواع استیل استنلس دیگر باعث زنگ زدگی سطحی در برخی از محیط های می شود.

به عنوان مثال در یک فضای دریایی,استیل استنلس شواهدی از زنگ زدگی در تماس کوتاه مدت از خود نشان می دهد.

با این حال پس از قرار گرفتن در معرض یک تا دو سال میزان زنگ زدگی موجود بیشتر از شش ماه می باشد. همانند تمام استیل های مارتنزیتی محیط های حاوی سولفید هیدروژن,استیل استنلس 7 – 17 ممکن است ترک بردارد در نتیجه در چنین برنامه هایی توصیه نمی شود.

شکل پذیری

در شرایط A آلیاژ می تواند به طور تقریبی با نوع 301 تشکیل شود.

این آلیاژ به سرعت سخت می شود و ممکن است نیاز به بازپخت در طراحی عمیق یا تشکیل قطعات پیچیده باشد

مشابه نوع 301 است. بسیار سخت و محکم بوده و باید از روشهای ساخت از چنین موادی استفاده شود.

قابلیت جوشکاری

- این آلیاژ از استیل استنلس می باشد که با استفاده از تکنیک های همجوشی و مقاومت جوش قابل قبول است. برای دستیابی به خواص مکانیکی مطلوب با در نظر گرفتن بهترین شرایط عملیات حرارتی باید از جوشکاری استفاده شود.

- به طور کلی این آلیاژ در مقایسه با رایج ترین آلیاژ 17 – 4 PH دارای قابلیت جوش پذیری ضعیف تری دارد.

- یک تفاوت عمده در محتوای این آلیاژ وجود دارد که باعث کاهش نفوذ و افزایش سرباره جوش در هنگام قوس جوش می شود.

- این آلیاژ برای اینکه بعد از جوشکاری به مقاومت بالایی دست یابد باید از عملیات حرارتی استفاده شود.

جوشکاری

- غالبا در صورت نیاز به پرکننده جوش نیاز دارد.

خاصیت شیمیایی

| آلیاژ | کروم | نیکل | آلومینیوم | کربن | منگنز | فسفر | سولفور | سیلیکون |

| 17 – 7 | 16 – 18 | 6.75 – 7.75 | 0.75 – 1.50 | 0.09 | 1 | 0.05 | 0.03 | 1 |

خاصیت مکانیکی

| آلیاژ | مقاومت کششی نهایی | استحکام – قدرت | کشیدگی | سختی راکول |

| 17 – 7 | 130 | 40 | 35 | B85 |

جهت مطالعه بیشتر به استیل چیست مراجعه فرمایید.

آیا مفید بود ؟

بر روی ستاره ها کلیک نمایید